Oui, le métal peut absolument fondre sous vide. En fait, il s'agit d'un processus industriel essentiel utilisé pour créer les métaux et alliages les plus purs et les plus performants pour des applications exigeantes. L'absence d'air modifie fondamentalement l'environnement, empêchant les réactions chimiques indésirables et permettant un niveau de purification impossible dans une atmosphère normale.

Le principe fondamental à comprendre est que le vide n'est pas un obstacle à la fusion ; c'est un outil. En éliminant les gaz atmosphériques, le vide empêche la contamination et aide activement à extraire les impuretés du métal en fusion, ce qui donne un produit final fondamentalement plus propre et plus solide.

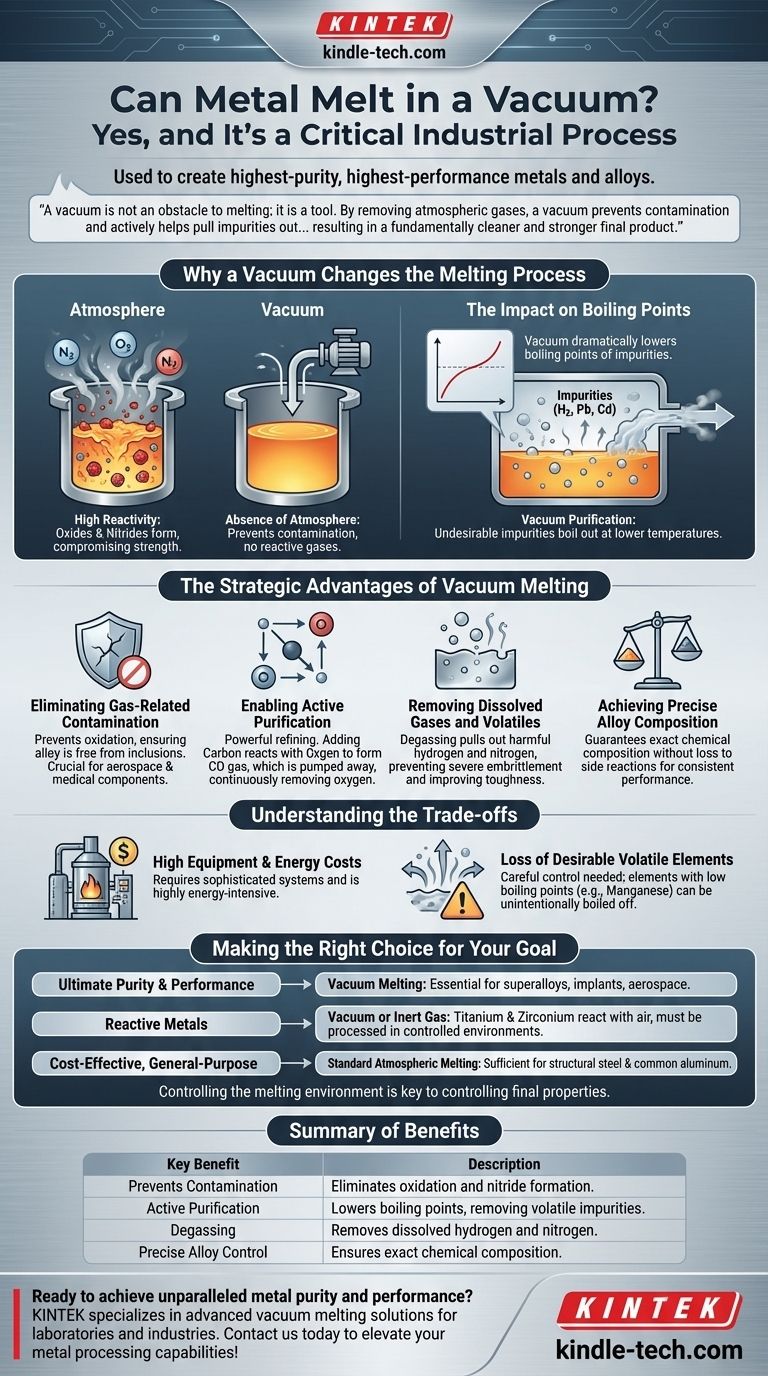

Pourquoi le vide modifie le processus de fusion

Faire fondre un métal consiste à ajouter suffisamment d'énergie thermique pour briser sa structure cristalline. L'influence principale du vide ne porte pas sur le point de fusion lui-même, mais sur l'environnement chimique dans lequel la fusion se produit.

L'absence d'atmosphère

Dans une atmosphère normale, l'air est composé d'environ 78 % d'azote et 21 % d'oxygène. À des températures élevées, ces gaz sont très réactifs avec le métal en fusion, ce qui conduit à la formation d'oxydes et de nitrures.

Ces composés sont des impuretés qui peuvent être piégées dans le métal lors de son refroidissement, créant des points faibles microscopiques qui compromettent la résistance, la ductilité et la résistance à la fatigue du matériau. Le vide élimine ces gaz réactifs, empêchant ainsi cette contamination de se produire.

L'impact sur les points d'ébullition

Bien que la pression du vide ait un effet négligeable sur le point de fusion d'une substance, elle abaisse considérablement son point d'ébullition. Ce principe physique est la clé de la purification sous vide.

De nombreuses impuretés indésirables, y compris les gaz dissous (comme l'hydrogène) et certains métaux volatils (comme le plomb ou le cadmium), ont des points d'ébullition inférieurs à ceux du métal primaire. Sous vide, ces impuretés peuvent être amenées à s'évaporer du bain en fusion à des températures bien inférieures à leur point d'ébullition normal, ce qui permet de les pomper sous forme de vapeur.

Les avantages stratégiques de la fusion sous vide

Les ingénieurs et les métallurgistes utilisent la fusion sous vide non seulement pour éviter les problèmes, mais aussi pour obtenir des améliorations spécifiques des propriétés du matériau.

Élimination de la contamination liée aux gaz

Le bénéfice le plus immédiat est la prévention de l'oxydation. Cela garantit que l'alliage final est exempt d'inclusions d'oxyde qui peuvent initier des fissures sous contrainte, ce qui est un facteur critique pour les composants dans les applications aérospatiales ou médicales.

Permettre une purification active

Le vide permet des techniques de raffinage puissantes. Par exemple, du carbone peut être ajouté au métal en fusion pour réagir avec tout oxygène restant, formant du monoxyde de carbone (CO) gazeux.

Dans une atmosphère normale, cette réaction atteindrait l'équilibre. Sous vide, le gaz CO est continuellement pompé, forçant la réaction à se poursuivre jusqu'à ce que pratiquement tout l'oxygène soit éliminé de la masse fondue.

Élimination des gaz dissous et des substances volatiles

Les gaz dissous nocifs, en particulier l'hydrogène et l'azote, peuvent provoquer une fragilisation sévère dans de nombreux métaux. Le vide extrait efficacement ces gaz dissous du métal liquide, un processus connu sous le nom de dégazage. Cela améliore considérablement la ténacité et la fiabilité du matériau.

Obtention d'une composition d'alliage précise

Lors de la création d'alliages avancés, les métallurgistes ajoutent des quantités précises de différents éléments. Sous vide, ces ajouts soigneusement mesurés ne sont pas perdus par oxydation ou d'autres réactions secondaires. Cela garantit que la composition chimique finale est exactement celle prévue, assurant une performance constante et prévisible.

Comprendre les compromis

Bien que les avantages soient significatifs, la fusion sous vide est un processus spécialisé avec des compromis clairs. Ce n'est pas le choix par défaut pour toute production métallique.

Coûts élevés d'équipement et d'énergie

La création et le maintien d'un vide poussé à l'échelle industrielle nécessitent des systèmes de four sophistiqués et coûteux ainsi que des pompes puissantes. Le processus est également très énergivore, ce qui le rend nettement plus coûteux que la fusion dans un four standard.

Perte d'éléments volatils souhaitables

Le même principe qui élimine les impuretés volatiles indésirables peut également éliminer les éléments d'alliage souhaités s'ils ont un faible point d'ébullition. Le processus doit être soigneusement contrôlé lors de la production d'alliages contenant des éléments comme le manganèse, qui peuvent être involontairement évaporés sous vide.

Faire le bon choix pour votre objectif

La décision d'utiliser la fusion sous vide est entièrement dictée par les exigences de performance du produit final.

- Si votre objectif principal est la pureté et la performance ultimes : La fusion sous vide est essentielle pour créer des superalliages, des implants médicaux et des composants aérospatiaux où la défaillance des matériaux n'est pas une option.

- Si votre objectif principal est de travailler avec des métaux réactifs : Des métaux comme le titane et le zirconium sont si réactifs avec l'air qu'ils ne peuvent être efficacement fondus et traités que sous vide ou dans une atmosphère de gaz inerte.

- Si votre objectif principal est un métal polyvalent et rentable : Pour des applications comme l'acier de construction ou les produits courants en aluminium, la fusion atmosphérique standard offre les propriétés nécessaires à un coût bien inférieur.

En fin de compte, le contrôle de l'environnement de fusion est la clé du contrôle des propriétés finales du métal.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Prévient la contamination | Élimine l'oxydation et la formation de nitrures en retirant les gaz réactifs. |

| Purification active | Abaisse les points d'ébullition des impuretés, permettant l'élimination des éléments volatils. |

| Dégazage | Élimine l'hydrogène et l'azote dissous pour prévenir la fragilisation. |

| Contrôle précis de l'alliage | Assure une composition chimique exacte sans perte due aux réactions secondaires. |

Prêt à atteindre une pureté et des performances métalliques inégalées ? KINTEK est spécialisé dans les solutions avancées de fusion sous vide pour les laboratoires et les industries nécessitant des métaux et alliages de la plus haute qualité. Que vous développiez des composants aérospatiaux, des implants médicaux ou des alliages haute performance, notre expertise garantit que vos matériaux répondent aux normes les plus exigeantes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent améliorer vos capacités de traitement des métaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Quels sont les composants d'un four sous vide ? Un guide des systèmes fondamentaux pour le traitement thermique de précision

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût