En bref, oui, le graphite peut rétrécir, mais son comportement est bien plus complexe qu'une simple contraction thermique. Bien que tous les matériaux rétrécissent lorsqu'ils sont refroidis, le rétrécissement le plus spectaculaire et le plus significatif du graphite n'est pas causé uniquement par les changements de température. Il est principalement provoqué par l'exposition à un intense rayonnement neutronique à des températures spécifiques, un phénomène critique dans les applications nucléaires.

Le point essentiel à retenir est le suivant : bien que le graphite soit apprécié pour son excellente stabilité thermique, ses changements dimensionnels les plus importants sont causés par son environnement d'exploitation. Pour la plupart des usages, le rétrécissement est négligeable ; pour les applications nucléaires, il constitue une contrainte de conception principale qui dicte la durée de vie du matériau.

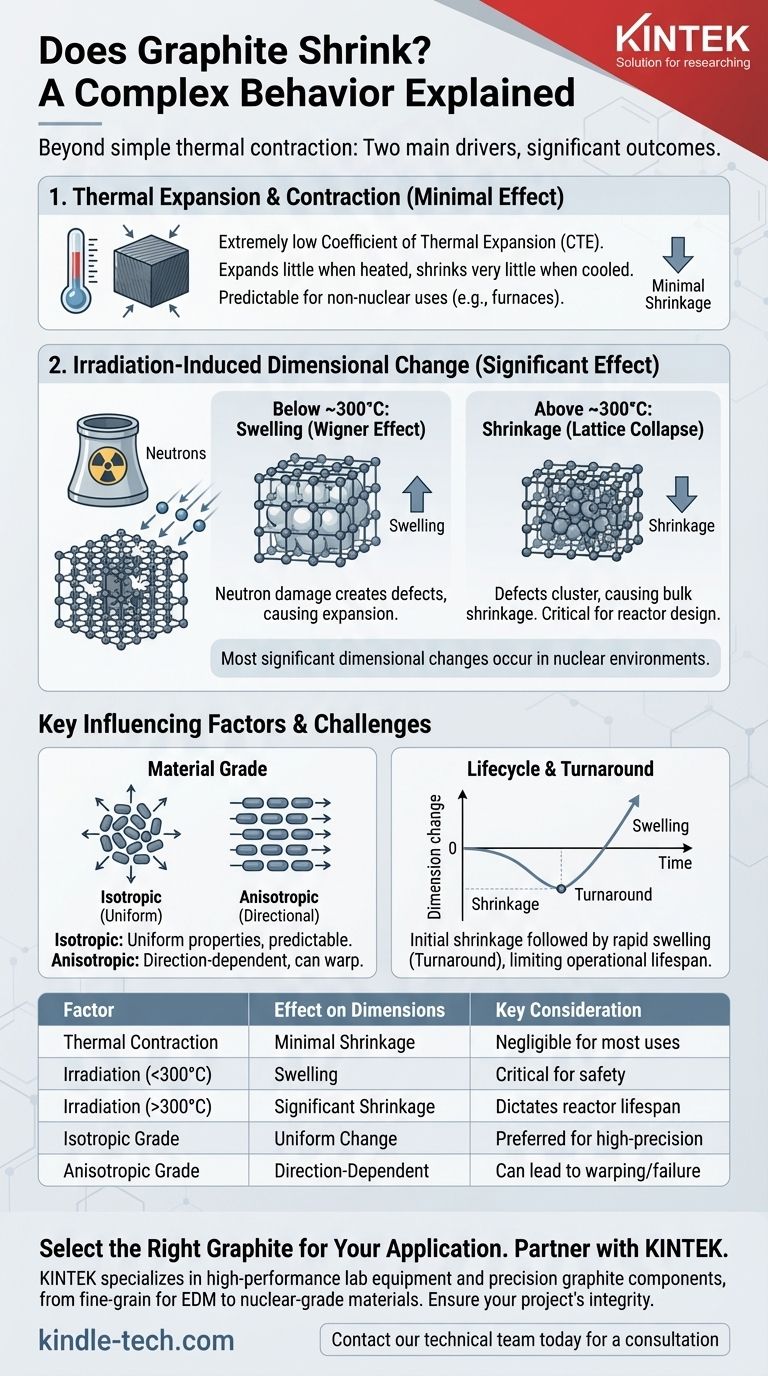

Les deux moteurs du changement dimensionnel

Pour comprendre le rétrécissement du graphite, vous devez séparer son comportement en deux catégories distinctes : les effets thermiques standard et les effets plus complexes induits par le rayonnement.

Dilatation et contraction thermiques

Le graphite est réputé pour son Coefficient de Dilatation Thermique (CDT) extrêmement faible. Cela signifie qu'il se dilate très peu lorsqu'il est chauffé et, par conséquent, qu'il se contracte très peu lorsqu'il est refroidi.

La raison de cette stabilité réside dans sa structure atomique. De fortes liaisons covalentes au sein des couches de graphène résistent à l'expansion, rendant le matériau dimensionnellement stable.

Pour la plupart des applications en dehors d'un réacteur nucléaire — telles que les fours, les creusets ou les électrodes EDM — la contraction thermique est la seule forme de rétrécissement que vous rencontrerez. Elle est minime, prévisible et rarement un problème de conception.

Changement dimensionnel induit par le rayonnement

C'est le facteur le plus critique et le plus complexe. Lorsqu'il est utilisé dans un réacteur nucléaire, le graphite est bombardé par des neutrons de haute énergie. Ce bombardement expulse les atomes de carbone de leur position dans le réseau cristallin, créant des défauts.

Ce dommage, souvent appelé effet Wigner, provoque des changements significatifs dans le volume et la forme du matériau. Le résultat dépend fortement de la température de fonctionnement.

Aux températures inférieures à environ 300 °C, l'accumulation de ces défauts provoque principalement une dilatation, ou un gonflement, du graphite.

Cependant, aux températures de fonctionnement plus élevées de la plupart des réacteurs modernes (supérieures à 300 °C), un effet concurrent se produit. Les lacunes atomiques deviennent mobiles et se regroupent, provoquant un effondrement des plans du réseau cristallin. Cela entraîne un rétrécissement global du composant en graphite.

Pourquoi tous les graphites ne sont pas égaux

Le grade spécifique de graphite a un impact profond sur sa réponse à ces conditions. Vous ne pouvez pas traiter tous les graphites comme un seul matériau.

Grades isotropes par rapport aux grades anisotropes

Lors de la fabrication, les particules cristallines du graphite peuvent être alignées dans une direction spécifique (anisotrope) ou orientées de manière aléatoire (isotrope).

Le graphite anisotrope, souvent formé par extrusion, se contracte et se dilate différemment selon les axes. Cela peut entraîner une déformation.

Le graphite isotrope, qui est moulé, présente des propriétés uniformes dans toutes les directions. Il se contracte et se dilate de manière plus prévisible, ce qui en fait le choix préféré pour la plupart des applications nucléaires de haute performance.

Le rôle de la taille des cristallites

Le processus de fabrication détermine également la taille et la perfection des cristallites de graphite. Les matériaux présentant des cristaux fins et bien ordonnés sont généralement plus résistants aux dommages dus au rayonnement et présentent des changements dimensionnels plus prévisibles que les grades moins ordonnés.

Comprendre les compromis

Concevoir avec du graphite nécessite de reconnaître sa nature complexe. Ce qui le rend particulièrement adapté à certains environnements crée également des défis.

Le défi de la prévisibilité

La modélisation du rétrécissement induit par le rayonnement n'est pas simple. Elle dépend de la dose de neutrons (fluence), de la température et du grade spécifique de graphite. Les ingénieurs doivent s'appuyer sur des données empiriques approfondies recueillies lors de programmes de tests pour le matériau exact qu'ils envisagent d'utiliser.

Durée de vie et « retournement »

La phase initiale de rétrécissement à haute température ne dure pas éternellement. Après avoir atteint un point de densité maximale, le graphite subira un « retournement » et commencera à gonfler rapidement à mesure que de nouvelles microfissures se forment. Ce gonflement tardif est souvent le facteur qui limite la durée de vie opérationnelle d'un composant en graphite dans un réacteur.

Coût par rapport à la performance

Le graphite isotrope de qualité nucléaire, conçu pour une stabilité dimensionnelle maximale, est nettement plus cher que les grades industriels standard. L'utilisation d'un grade moins cher et moins caractérisé dans une application critique peut entraîner une défaillance prématurée et imprévisible.

Faire le bon choix pour votre application

Votre approche du graphite doit être dictée par son environnement prévu. Il n'existe pas de solution universelle.

- Si votre objectif principal est la stabilité thermique à haute température (par exemple, composants de four, creusets) : Vous pouvez compter sur la contraction thermique exceptionnellement faible du graphite, qui sera minimale et prévisible.

- Si votre objectif principal est la performance dans un environnement de rayonnement (par exemple, modération des réacteurs nucléaires) : Vous devez concevoir en tenant compte d'un rétrécissement initial important suivi d'un gonflement en fin de vie, en sélectionnant un graphite isotrope de qualité nucléaire spécifique avec des données de performance bien documentées.

- Si votre objectif principal est l'usinage de haute précision (par exemple, électrodes EDM) : Choisissez un grade isotrope à grain fin pour son uniformité, car ses changements thermiques minimes garantiront la plus grande précision dimensionnelle lors de l'utilisation.

En comprenant les mécanismes qui régissent le comportement du graphite, vous pouvez sélectionner le bon matériau et concevoir un système robuste et fiable.

Tableau récapitulatif :

| Facteur | Effet sur les dimensions du graphite | Considération clé pour l'application |

|---|---|---|

| Contraction thermique | Rétrécissement minimal au refroidissement (faible CDT) | Négligeable pour la plupart des usages de four/chauffage |

| Rayonnement (Inférieur à 300°C) | Gonflement (effet Wigner) | Critique pour la conception et la sécurité des réacteurs |

| Rayonnement (Supérieur à 300°C) | Rétrécissement important (effondrement du réseau) | Détermine la durée de vie des composants dans les réacteurs |

| Grade du matériau (Isotrope) | Changement dimensionnel uniforme et prévisible | Préféré pour les applications de haute précision/nucléaires |

| Grade du matériau (Anisotrope) | Changement dépendant de la direction, peut se déformer | Peut entraîner une défaillance imprévisible dans les systèmes critiques |

Sélectionnez le bon graphite pour votre application exigeante

Comprendre le comportement complexe de rétrécissement du graphite est essentiel pour la réussite et la sécurité de votre projet à haute température ou nucléaire. Un mauvais choix de matériau peut entraîner une défaillance prématurée, des performances imprévisibles et des coûts importants.

KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance, y compris les composants en graphite de précision. Nous fournissons l'expertise et les grades de matériaux — du graphite isotrope à grain fin pour les électrodes EDM aux matériaux de qualité nucléaire pour les réacteurs de recherche — afin de garantir la stabilité dimensionnelle et la longévité de votre système.

Laissez nos experts vous aider :

- À sélectionner le grade de graphite optimal pour vos conditions de température et environnementales spécifiques.

- À accéder à des données matérielles détaillées sur le comportement au rayonnement et les propriétés thermiques.

- À vous procurer des composants de haute précision fabriqués selon vos spécifications exactes.

Assurez l'intégrité de votre projet. Contactez notre équipe technique dès aujourd'hui pour une consultation sur vos besoins en graphite.

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Pourquoi le graphite résiste-t-il à la chaleur ? Dévoiler son extrême stabilité thermique pour votre laboratoire

- Quelle est l'efficacité du graphite pour transférer la chaleur ? Débloquez une gestion thermique supérieure pour vos appareils électroniques

- Quelles sont les propriétés du graphite à hautes températures ? Découvrez sa force et sa stabilité sous chaleur extrême

- Le graphite peut-il résister aux hautes températures ? Maximiser les performances dans des atmosphères contrôlées

- Le point de fusion du graphite est-il élevé ou bas ? Découvrez sa résilience thermique extrême