En bref, oui. Le molybdène est un bon conducteur thermique, une propriété essentielle qui complète son rôle principal de métal réfractaire à haute résistance et à haute température. Sa capacité à conduire la chaleur est cruciale pour son utilisation dans des environnements exigeants comme les fours sous vide, où une température uniforme est primordiale.

La véritable valeur du molybdène ne réside pas seulement dans sa capacité à conduire la chaleur, mais dans sa combinaison unique d'une bonne conductivité thermique, d'une excellente résistance aux hautes températures et d'un point de fusion très élevé. Ce profil en fait un matériau spécialisé pour les applications où les métaux courants échoueraient.

Propriétés thermiques du molybdène en contexte

Pour comprendre pourquoi le molybdène est choisi pour des tâches spécifiques, nous devons examiner sa conductivité thermique par rapport à d'autres matériaux et la façon dont il se comporte sous une chaleur extrême.

Quantifier la conductivité thermique

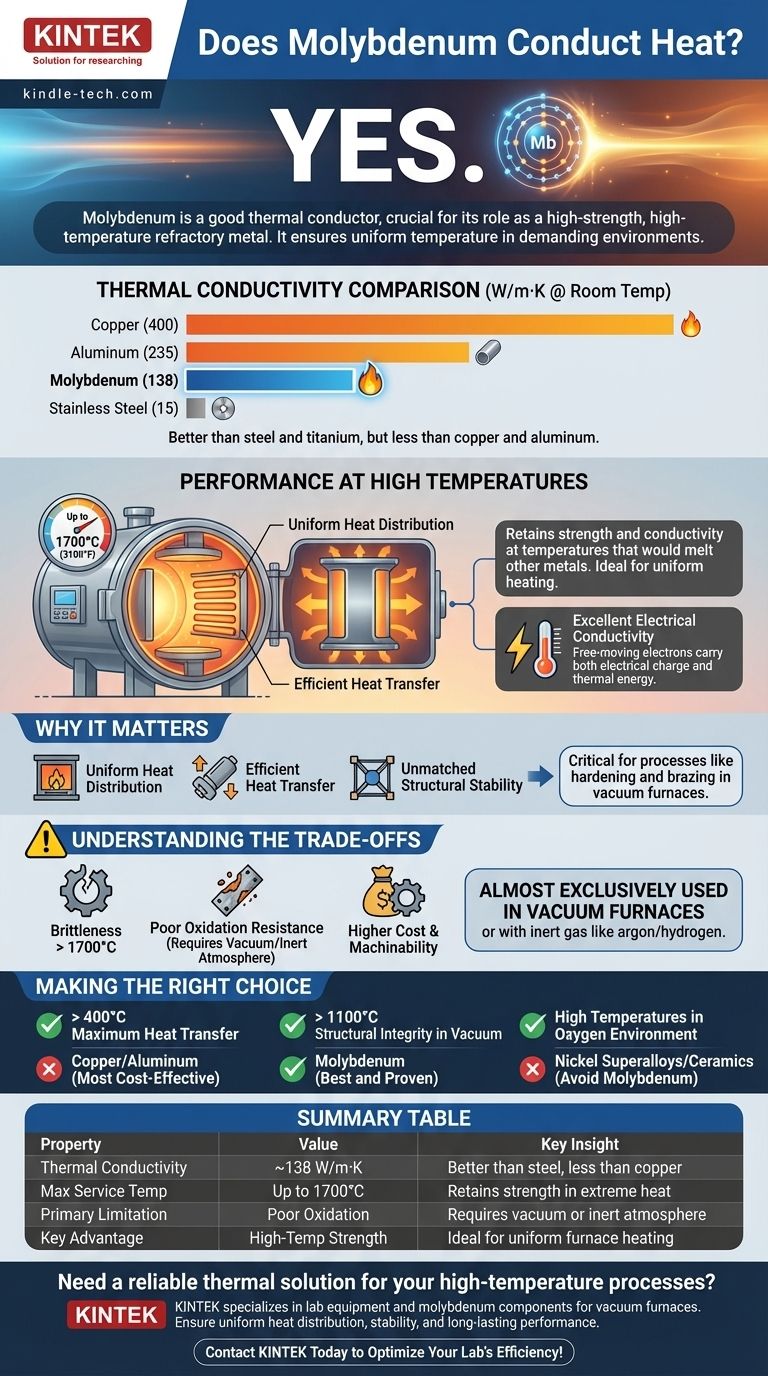

Le molybdène a une conductivité thermique d'environ 138 W/m·K (Watts par mètre-Kelvin) à température ambiante.

Pour mettre cela en perspective, c'est un bien meilleur conducteur de chaleur que l'acier inoxydable (~15 W/m·K) et le titane (~22 W/m·K). Cependant, il n'est pas aussi conducteur que le cuivre (~400 W/m·K) ou l'aluminium (~235 W/m·K).

Le lien avec la conductivité électrique

Pour la plupart des métaux purs, une bonne conductivité électrique est fortement corrélée à une bonne conductivité thermique. La référence note que le molybdène a une excellente conductivité électrique.

Ceci est dû au fait que dans les métaux, les électrons libres sont les principaux porteurs de charge électrique et d'énergie thermique. La structure atomique du molybdène permet aux électrons de se déplacer facilement, permettant un transfert efficace de l'électricité et de la chaleur.

Performances à hautes températures

L'avantage clé du molybdène est qu'il conserve sa résistance et sa conductivité à des températures qui feraient fondre ou affaibliraient considérablement d'autres métaux. Il est utilisé de manière fiable dans des processus allant jusqu'à 1700°C (3100°F).

Bien que sa conductivité thermique diminue légèrement à ces températures extrêmes, elle reste suffisamment élevée pour assurer une distribution efficace de la chaleur dans les composants de four et l'outillage.

Pourquoi cela est important pour les applications à haute température

La combinaison de la conductivité thermique et de l'intégrité structurelle rend le molybdène essentiel pour des processus industriels spécifiques mentionnés dans la référence, tels que le durcissement et le brasage.

Distribution uniforme de la chaleur

Dans un four sous vide, les composants en molybdène, tels que les éléments chauffants et les écrans thermiques, garantissent que la chaleur est répartie uniformément dans la chambre. Cette uniformité prévient les points chauds et assure que la pièce traitée reçoit une chaleur constante, ce qui est essentiel pour la qualité.

Transfert de chaleur efficace

En tant qu'élément chauffant, la résistance électrique du molybdène génère une chaleur immense. Sa conductivité thermique permet ensuite à cette chaleur d'être efficacement rayonnée et conduite vers la pièce à travailler, permettant des processus comme le brasage.

Stabilité structurelle inégalée

Contrairement à d'autres métaux qui se déformeraient, s'affaisseraient ou se fissureraient sous une contrainte thermique intense, le molybdène conserve sa forme et sa résistance. Cette stabilité mécanique est tout aussi importante que ses propriétés thermiques pour la construction d'intérieurs de four fiables et durables.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les situations. Le molybdène a des limitations spécifiques qui définissent où il peut et ne peut pas être utilisé efficacement.

Fragilité au-delà des limites de fonctionnement

Comme le note la référence, le molybdène devient cassant au-delà de sa température de service maximale recommandée de 1700°C. Le pousser au-delà de cette limite peut entraîner une défaillance catastrophique du composant.

Faible résistance à l'oxydation

La faiblesse la plus importante du molybdène est sa susceptibilité à l'oxydation à haute température. S'il est chauffé en présence d'oxygène, il formera rapidement un oxyde volatil et échouera.

C'est précisément pourquoi il est presque exclusivement utilisé dans les fours sous vide ou dans des environnements avec une atmosphère protectrice et inerte comme l'argon ou l'hydrogène.

Coût et usinabilité

En tant que métal réfractaire, le molybdène est plus cher et généralement plus difficile à usiner que les alliages courants comme l'acier. Son utilisation n'est donc justifiée que lorsque ses propriétés uniques à haute température sont une exigence stricte.

Faire le bon choix pour votre application

Le choix d'un matériau nécessite d'équilibrer les besoins de performance avec les contraintes environnementales et les coûts.

- Si votre objectif principal est un transfert de chaleur maximal en dessous de 400°C : Le cuivre ou l'aluminium sont des choix bien plus conducteurs et rentables.

- Si votre objectif principal est l'intégrité structurelle et un chauffage uniforme au-dessus de 1100°C sous vide : Le molybdène est l'un des meilleurs matériaux les plus éprouvés pour le travail.

- Si votre application implique des températures élevées dans un environnement à l'air libre ou riche en oxygène : Vous devez éviter le molybdène et envisager plutôt des matériaux comme les superalliages à base de nickel ou les céramiques.

En fin de compte, choisir le bon matériau signifie comprendre l'ensemble de l'environnement de fonctionnement, et pas seulement une seule propriété physique.

Tableau récapitulatif :

| Propriété | Valeur | Information clé |

|---|---|---|

| Conductivité thermique | ~138 W/m·K à température ambiante | Meilleure que l'acier, mais inférieure au cuivre |

| Température de service maximale | Jusqu'à 1700°C (3100°F) | Conserve sa résistance et sa conductivité sous chaleur extrême |

| Principale limitation | Faible résistance à l'oxydation | Nécessite un vide ou une atmosphère inerte pour son utilisation |

| Avantage clé | Combine la conductivité thermique avec une résistance aux hautes températures | Idéal pour un chauffage uniforme dans les composants de four |

Besoin d'une solution thermique fiable pour vos processus à haute température ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, y compris les composants en molybdène pour les fours sous vide. Notre expertise vous assure des matériaux qui offrent une distribution uniforme de la chaleur, une stabilité structurelle et des performances durables dans des environnements exigeants. Contactez-nous dès aujourd'hui pour optimiser l'efficacité de votre laboratoire avec les bonnes solutions haute température !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Pourquoi le traitement thermique sous vide à haute température est-il essentiel pour l'acier Cr-Ni ? Optimisation de la résistance et de l'intégrité de surface

- Quelles sont les précautions de sécurité dans un processus de traitement thermique ? Un guide sur les contrôles d'ingénierie, administratifs et les EPI

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Comment réduire l'élévation de température d'une fournaise si elle est trop élevée ? Résolvez les problèmes de circulation d'air pour un chauffage sûr et efficace