En bref, non. Les revêtements PVD (Physical Vapor Deposition) ne se rayent pas facilement. Ils sont spécifiquement conçus pour créer une surface très dure et durable, significativement plus résistante à l'abrasion et à l'usure que les méthodes de placage traditionnelles ou le matériau de base lui-même. Le processus crée un film mince qui est lié atomiquement au métal, ce qui donne une finition exceptionnellement résistante pour son épaisseur.

La résistance aux rayures d'un revêtement PVD est extrêmement élevée, mais ses performances réelles dépendent de deux choses : la dureté du revêtement lui-même et la dureté du matériau sous-jacent. Un revêtement dur sur un métal mou peut toujours être endommagé par un impact qui déforme le substrat sous-jacent.

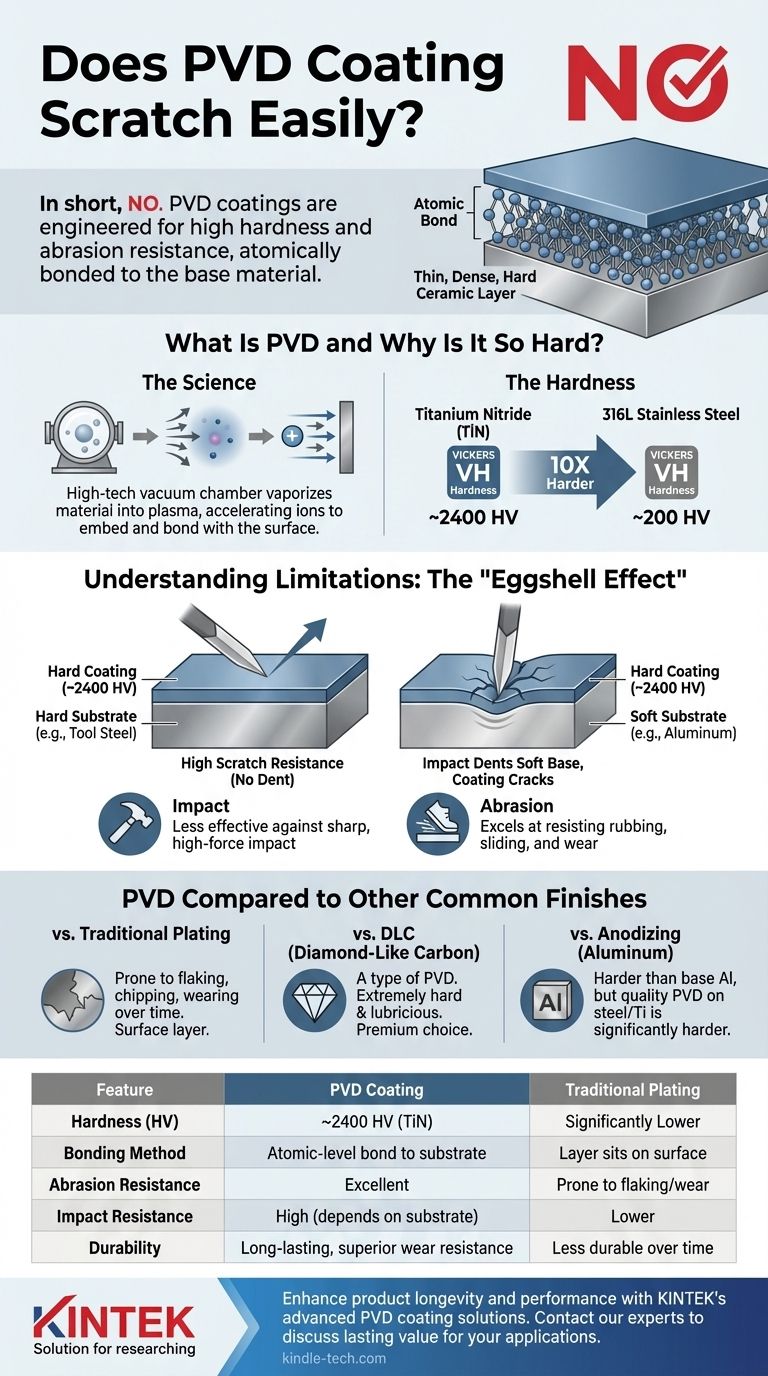

Qu'est-ce que le PVD et pourquoi est-il si dur ?

Pour comprendre la durabilité du PVD, il faut d'abord comprendre le processus. Ce n'est pas une peinture, un revêtement en poudre ou une simple méthode de placage.

La science en termes simples

Imaginez la différence entre peindre un mur et teindre du bois. La peinture reste à la surface, tandis que la teinture pénètre et fait partie des fibres du bois.

Le PVD est plus proche de l'analogie de la teinture, mais au niveau moléculaire. Dans une chambre à vide de haute technologie, un matériau solide (comme le nitrure de titane) est vaporisé en un plasma d'atomes et d'ions. Une tension électrique accélère ensuite ces particules vers l'objet à revêtir, les faisant s'incruster et se lier à sa surface.

Comment ce processus crée la dureté

Ce processus forme une couche céramique mince, dense et exceptionnellement bien liée. Cette couche, souvent de quelques microns d'épaisseur seulement, est ce qui confère la dureté.

Par exemple, un revêtement PVD courant comme le nitrure de titane (TiN) a une dureté Vickers d'environ 2400 HV, tandis que l'acier inoxydable 316L n'est que d'environ 200 HV. Le revêtement PVD est littéralement un ordre de grandeur plus dur que l'acier qu'il protège.

Comprendre les compromis et les limites

Bien qu'extrêmement durables, les revêtements PVD ne sont pas indestructibles. Leurs limites sont prévisibles et importantes à comprendre pour toute application.

L'« effet coquille d'œuf »

C'est le concept le plus important pour comprendre la durabilité du PVD. Un revêtement PVD est comme une coquille d'œuf dure. Si vous placez cette coquille d'œuf sur une surface dure comme un comptoir en granit, il est très difficile de la rayer.

Cependant, si vous placez cette même coquille d'œuf sur une éponge molle et que vous appuyez, l'éponge se déformera et la coquille dure se fissurera.

Il en va de même pour le PVD. Un revêtement PVD dur sur un métal de base mou (comme l'aluminium ou un acier inoxydable plus mou) est très résistant aux rayures de surface. Mais un impact violent peut bosseler le métal mou en dessous, ce qui provoque la déformation du revêtement PVD et potentiellement sa fissuration ou son écaillage avec la bosse. Les dommages que vous voyez ne proviennent pas du revêtement qui se raye, mais de la défaillance de l'ensemble du système de matériaux.

Impact vs. Abrasion

Les revêtements PVD excellent dans la résistance à l'abrasion. Cela inclut le frottement, le glissement ou l'usure générale due au contact avec d'autres surfaces. C'est pourquoi il est utilisé sur les outils de coupe, les bracelets de montre et la quincaillerie de porte.

Il est moins efficace contre un impact net et de forte intensité. Un coup direct avec un objet pointu peut dépasser la résistance du substrat, entraînant l'« effet coquille d'œuf » décrit ci-dessus.

Le PVD comparé à d'autres finitions courantes

Le contexte est essentiel. La valeur du PVD devient claire lorsqu'on le compare à d'autres méthodes de finition courantes.

vs. Placage traditionnel (par exemple, galvanoplastie)

Le PVD est bien supérieur en termes de dureté et d'adhérence. Le placage traditionnel est sujet à l'écaillage, à l'éclatement et à l'usure au fil du temps car il s'agit d'une couche distincte posée sur le métal. La liaison atomique du PVD empêche cela.

vs. DLC (Diamond-Like Carbon)

Le DLC est en fait un type spécifique de revêtement PVD. Il fait partie des options PVD les plus dures et les plus lubrifiantes disponibles, offrant une résistance aux rayures encore plus grande que les revêtements standard comme le nitrure de titane. Il est souvent considéré comme un choix haut de gamme pour les montres de luxe et les outils de performance.

vs. Anodisation (sur aluminium)

L'anodisation est un processus qui convertit la surface de l'aluminium en oxyde d'aluminium, qui est plus dur que l'aluminium de base. Cependant, un revêtement PVD de haute qualité appliqué sur de l'acier ou du titane est significativement plus dur et plus résistant aux rayures qu'une finition en aluminium anodisé standard.

Faire le bon choix pour votre application

En fin de compte, le choix dépend de votre objectif spécifique et de l'environnement auquel le produit sera confronté.

- Si votre objectif principal est une durabilité maximale pour les outils ou les montres haut de gamme : Choisissez un revêtement PVD ou DLC sur un matériau de substrat très dur comme l'acier à outils trempé ou le titane.

- Si votre objectif principal est la couleur et la résistance à l'usure quotidienne pour les bijoux ou la quincaillerie : Le PVD est un excellent choix, mais sachez que sur les métaux de base plus mous, des impacts violents peuvent toujours provoquer des bosses.

- Si votre objectif principal est une couleur décorative à petit budget : Le placage traditionnel ou le revêtement en poudre peuvent suffire, mais vous sacrifierez la longévité et la résistance à l'usure supérieures du PVD.

En comprenant que la force du PVD réside dans sa synergie avec le matériau de base, vous pouvez évaluer avec précision sa valeur et sa longévité pour tout produit.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Placage traditionnel |

|---|---|---|

| Dureté (Vickers HV) | ~2400 HV (Nitrure de titane) | Significativement inférieure |

| Méthode de liaison | Liaison au niveau atomique au substrat | Couche posée sur la surface |

| Résistance à l'abrasion | Excellente | Sujet à l'écaillage/l'usure |

| Résistance aux chocs | Élevée (dépend de la dureté du substrat) | Inférieure |

| Durabilité | Longue durée, résistance à l'usure supérieure | Moins durable dans le temps |

Améliorez la longévité et les performances de vos produits grâce aux solutions de revêtement PVD avancées de KINTEK.

En tant que spécialiste des équipements et consommables de laboratoire, KINTEK comprend le besoin critique de finitions durables et de haute qualité qui peuvent résister à des environnements exigeants. Nos services de revêtement PVD offrent une surface dure et résistante à l'usure qui est liée atomiquement à vos composants, assurant une protection supérieure contre l'abrasion et l'usure quotidienne.

Que vous fabriquiez des outils de précision, des montres haut de gamme ou de la quincaillerie durable, notre expertise peut vous aider à sélectionner la combinaison idéale de revêtement et de substrat pour maximiser la durabilité et les performances. Nous travaillons avec vous pour obtenir une finition qui non seulement a un aspect exceptionnel, mais qui résiste également à l'épreuve du temps.

Prêt à améliorer la durabilité de votre produit ? Contactez nos experts dès aujourd'hui pour discuter de la façon dont les solutions de revêtement PVD de KINTEK peuvent apporter une valeur durable à vos applications.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Four à presse à chaud sous vide pour stratification et chauffage

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

Les gens demandent aussi

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes