Oui, un revêtement PVD peut s'user, mais cette affirmation nécessite un contexte important. Contrairement à la peinture ou au placage qui peuvent s'écailler ou se détacher, un revêtement par dépôt physique en phase vapeur (PVD) correctement appliqué est une couche céramique micro-mince qui est liée moléculairement à la surface sous-jacente. Il s'use par abrasion progressive sur une très longue période, ce qui en fait l'un des procédés de finition les plus durables disponibles.

Le malentendu fondamental est de considérer le PVD comme une « couche » cosmétique fragile. Il doit être mieux compris comme une surface céramique intégrée et ultra-dure qui est exceptionnellement résistante à l'usure quotidienne, à la décoloration et à la corrosion. Sa défaillance éventuelle se mesure en années ou en décennies d'utilisation abrasive, et non en mois d'activité normale.

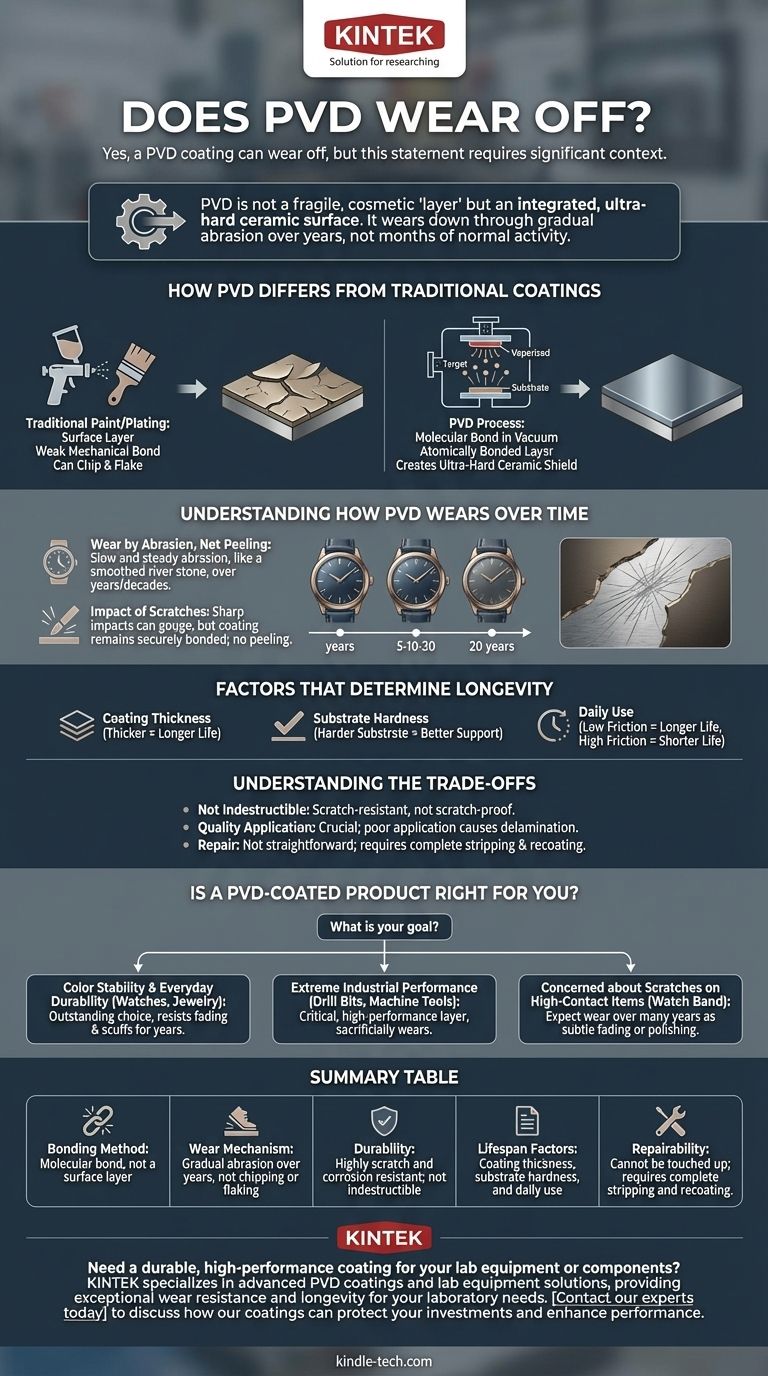

Comment le PVD diffère des revêtements traditionnels

Pour comprendre comment le PVD s'use, vous devez d'abord comprendre ce qu'il est. Le processus n'implique aucun bain de peinture liquide ou électrochimique.

Pas une « finition », mais une liaison moléculaire

Le processus PVD a lieu dans une chambre à vide de haute technologie. Le matériau de base, ou substrat (par exemple, acier inoxydable, titane), est placé dans la chambre, et une cible solide du matériau de revêtement (comme le titane ou le zirconium) est vaporisée par une source à haute énergie.

Ces atomes vaporisés traversent ensuite la chambre et s'intègrent à la surface du substrat, créant une nouvelle couche liée atomiquement. Ceci est fondamentalement différent de la peinture, qui sèche simplement sur une surface et possède une liaison mécanique faible.

Le résultat : une couche céramique ultra-dure

Les matériaux utilisés pour les revêtements PVD, tels que le nitrure de titane (TiN) ou le carbone amorphe (DLC), sont des céramiques. Ces matériaux sont nettement plus durs que l'acier ou le titane sur lesquels ils sont appliqués.

Ceci crée une surface incroyablement résistante aux éraflures et aux rayures de la vie quotidienne. Le revêtement PVD agit comme un bouclier protecteur pour le métal plus tendre en dessous.

Comprendre comment le PVD s'use avec le temps

Étant donné que le PVD est lié au niveau moléculaire, il ne tombe pas en panne de la manière dont la plupart des gens s'y attendent.

Usure par abrasion, pas par écaillage

Un revêtement PVD ne s'écaillera pas ou ne se détachera pas s'il a été appliqué correctement. Au lieu de cela, l'usure se produit par abrasion lente et constante, de la même manière qu'un galet de rivière est lissé au fil des siècles.

Pour une montre ou un robinet revêtu de PVD, cela signifie qu'il peut résister à des années de contact avec la peau, les vêtements et le nettoyage sans présenter d'usure visible. Seul un contact constant à friction élevée avec un matériau plus dur pourrait amincir progressivement le revêtement.

L'impact des rayures et des chocs

Un impact aigu et lourd ou une rayure profonde causée par un matériau plus dur que le revêtement céramique (comme un diamant ou du saphir) peut entailler la couche PVD et exposer le métal du substrat en dessous.

Cependant, même dans ce scénario, le revêtement PVD environnant restera solidement fixé à la surface. Il ne commencera pas à se décoller des bords de la rayure.

Facteurs déterminant la longévité

La durée de vie d'un revêtement PVD n'est pas fixe ; elle dépend entièrement de l'application et de la qualité.

- Épaisseur du revêtement : Une application PVD plus épaisse fournit plus de matériau à user, prolongeant sa durée de vie.

- Dureté du substrat : Un substrat dur comme l'acier offre un meilleur support au revêtement PVD qu'un substrat mou comme l'aluminium. Un impact sur un métal mou peut le faire se cabosser, fissurant potentiellement la couche PVD céramique inflexible au-dessus.

- Utilisation quotidienne : Le revêtement PVD sur un outil de coupe utilisé sur de l'acier trempé a une durée de vie beaucoup plus courte que le revêtement sur un boîtier de montre, qui pourrait ne jamais subir de force abrasive significative.

Comprendre les compromis

Bien qu'exceptionnellement durable, le PVD n'est pas un matériau invincible. L'objectivité exige de reconnaître ses limites.

Le PVD n'est pas indestructible

Aucun revêtement n'est totalement anti-rayures. Un objet suffisamment dur et pointu peut endommager une surface PVD. Il est très résistant aux rayures, mais pas anti-rayures, ce qui est une distinction importante.

L'importance d'une application de qualité

La grande majorité des « défaillances » du PVD sont en réalité dues à une mauvaise application. Si le substrat n'est pas méticuleusement nettoyé et préparé avant d'entrer dans la chambre à vide, la liaison atomique sera faible, ce qui pourrait entraîner une délamination. Cependant, il s'agit d'un défaut de fabrication, et non d'une représentation de l'usure normale.

La réparation n'est pas simple

Vous ne pouvez pas « retoucher » un revêtement PVD endommagé. La réparation d'une rayure profonde nécessite que toute la pièce soit chimiquement débarrassée de l'ancien revêtement, repolie, puis entièrement revêtue à nouveau. Il s'agit d'un processus industriel intensif et qui n'est souvent pas rentable pour les biens de consommation.

Un produit revêtu de PVD est-il fait pour vous ?

Votre décision doit être basée sur une compréhension claire de votre objectif pour le produit.

- Si votre objectif principal est la stabilité de la couleur et la durabilité quotidienne (par exemple, montres, bijoux, robinetterie) : Le PVD est un choix exceptionnel qui résistera à la décoloration et aux éraflures pendant de nombreuses années, dépassant probablement la durée de vie fonctionnelle du produit lui-même.

- Si votre objectif principal est la performance industrielle extrême (par exemple, forets, outils de machine) : Le PVD est une couche critique et haute performance conçue pour être consommable, s'usant de manière sacrificielle pour protéger l'outil et améliorer son efficacité de coupe.

- Si vous êtes préoccupé par les rayures sur un article à contact élevé (par exemple, le fermoir d'un bracelet de montre en métal) : Attendez-vous à ce qu'au fil des ans, les points de contact les plus importants montrent des signes d'usure sous la forme d'une subtile décoloration ou d'un polissage de la finition, et non d'un écaillage ou d'un pelage disgracieux.

En comprenant le PVD comme une surface durable et liée plutôt que comme une simple finition, vous pouvez évaluer avec confiance sa valeur pour vos besoins spécifiques.

Tableau récapitulatif :

| Caractéristique du revêtement PVD | Idée clé |

|---|---|

| Méthode de liaison | Liaison moléculaire au substrat, et non couche de surface |

| Mécanisme d'usure | Abrasion progressive sur des années, et non écaillage ou pelage |

| Durabilité | Très résistant aux rayures et à la corrosion ; non indestructible |

| Facteurs de longévité | Épaisseur du revêtement, dureté du substrat et utilisation quotidienne |

| Réparabilité | Ne peut pas être retouché ; nécessite un décapage complet et un nouveau revêtement |

Besoin d'un revêtement durable et haute performance pour votre équipement ou vos composants de laboratoire ? KINTEK est spécialisé dans les revêtements PVD avancés et les solutions d'équipement de laboratoire, offrant une résistance à l'usure et une longévité exceptionnelles pour vos besoins en laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos revêtements peuvent protéger vos investissements et améliorer les performances.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

Les gens demandent aussi

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes