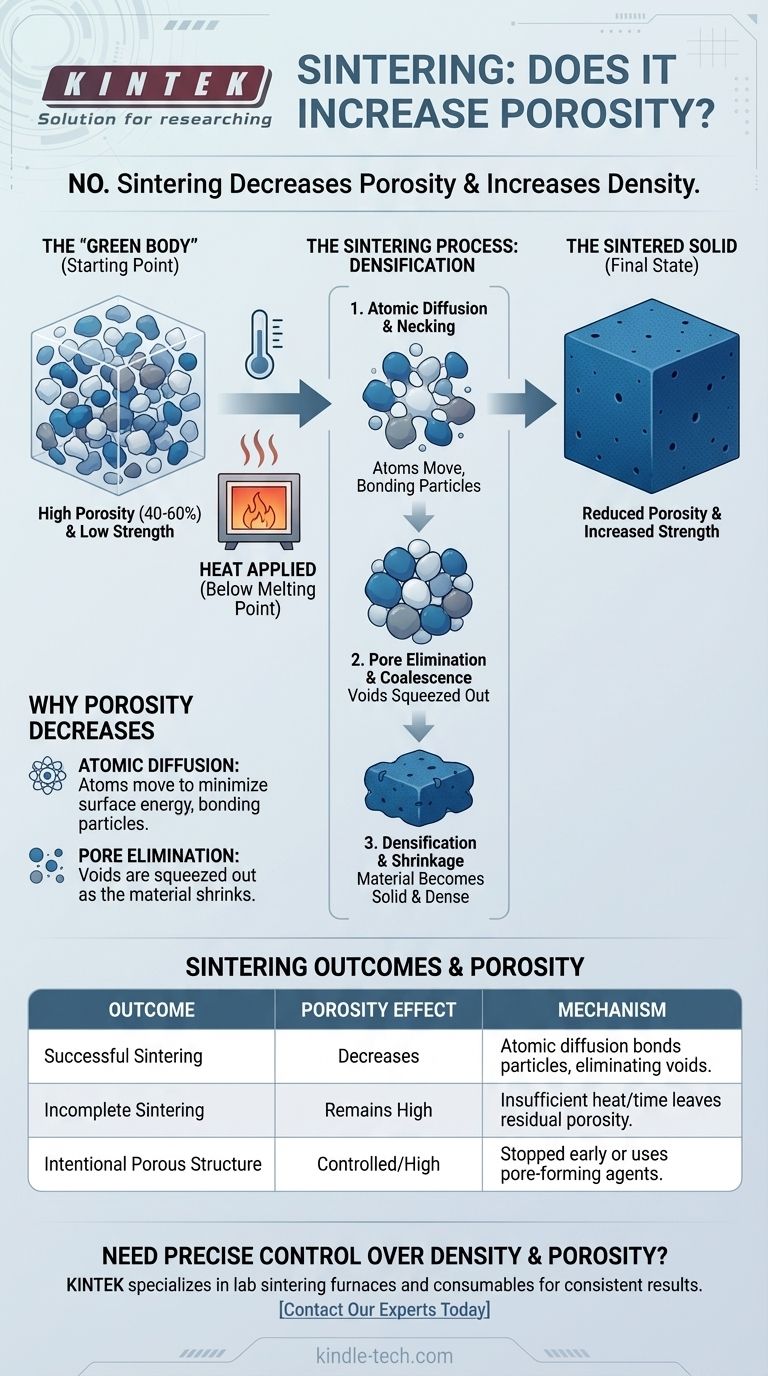

Au contraire, l'objectif fondamental du processus de frittage est de diminuer la porosité et d'augmenter la densité d'un matériau. Il transforme un ensemble poreux de particules individuelles, appelé corps vert, en une masse solide et cohérente en appliquant de la chaleur en dessous du point de fusion du matériau. Ce processus provoque la fusion des particules, éliminant systématiquement les vides entre elles.

Le frittage est fondamentalement un processus de densification. Il n'augmente pas la porosité ; il la réduit en utilisant l'énergie thermique pour provoquer la diffusion atomique, ce qui lie les particules entre elles et ferme les espaces vides qui définissent la porosité d'un matériau.

L'objectif du frittage : de la poudre au solide

Pour comprendre pourquoi le frittage réduit la porosité, vous devez d'abord visualiser le matériau de départ. Le processus ne commence pas par un bloc solide, mais par une poudre légèrement compactée ou un "corps vert".

Le "corps vert" : un point de départ à haute porosité

Un corps vert est le composant initial, non fritté, généralement formé en pressant une poudre dans une forme désirée. Cette pièce est mécaniquement faible et caractérisée par un degré élevé de porosité — souvent entre 40 % et 60 % de son volume total est constitué d'espace vide.

Le mécanisme : diffusion atomique

Lorsqu'elles sont chauffées, les atomes à la surface des particules adjacentes deviennent mobiles. Ils commencent à se déplacer, ou à diffuser, à travers les limites des particules. Ce mouvement est le moteur du frittage.

Au lieu de fondre et de s'écouler, le matériau se transporte à l'échelle atomique pour minimiser son énergie de surface. L'état d'énergie le plus bas est un solide dense unique, et non un ensemble de particules individuelles avec une vaste surface.

Le frittage : le premier stade de la fusion

Le premier stade observable du frittage est appelé frittage (ou formation de cols). Aux points où les particules se touchent, la diffusion crée de petits ponts ou "cols" de matériau solide. À mesure que ces cols se développent, ils rapprochent les centres des particules.

Élimination des pores et densification

À mesure que les cols s'étendent, les petits vides individuels entre les particules coalescent et sont progressivement remplis par les atomes en diffusion. Les espaces vides sont effectivement expulsés de la structure.

Cette élimination des pores entraîne le rétrécissement et la densification de l'ensemble du composant. La réduction de la porosité est directement liée à une augmentation de la densité, de la résistance et d'autres propriétés mécaniques.

Quand le frittage semble échouer

Bien que l'objectif soit toujours de réduire la porosité, certaines conditions ou phénomènes peuvent limiter l'efficacité du frittage ou, dans de très rares cas, créer de nouveaux vides. Comprendre cela est essentiel pour le contrôle du processus.

Frittage incomplet

La raison la plus courante pour qu'une pièce frittée reste poreuse est simplement un frittage incomplet. Si la température est trop basse ou le temps trop court, le processus de diffusion ne s'achève pas, laissant un réseau de porosité résiduelle. Cela n'augmente pas la porosité par rapport à l'état initial, mais cela ne parvient pas à l'éliminer.

Piégeage de gaz

À mesure que le frittage progresse, les pores rétrécissent. Si un pore devient isolé de la surface avant d'être complètement éliminé, tout gaz piégé à l'intérieur (comme l'air ou les gaz atmosphériques) peut se pressuriser. Cette pression interne peut s'opposer aux forces de frittage, empêchant le pore de se fermer complètement.

L'effet Kirkendall (un cas particulier)

Dans les alliages composés de métaux différents avec des vitesses de diffusion très différentes, un phénomène appelé effet Kirkendall peut se produire. Un type d'atome peut diffuser dans une autre particule plus rapidement que les atomes ne diffusent en retour. Ce déséquilibre peut entraîner la formation de nouveaux vides, mais il s'agit d'un phénomène métallurgique spécifique, et non d'un résultat général du frittage.

Comprendre les compromis

Le contrôle de la porosité finale nécessite d'équilibrer plusieurs paramètres clés du processus. Pousser pour une densité maximale n'est pas toujours la stratégie optimale.

Température et temps

Ce sont les leviers principaux. Des températures plus élevées et des temps de maintien plus longs favorisent une plus grande diffusion atomique, conduisant à une porosité plus faible. Cependant, il y a une limite.

Taille et distribution des particules

Des poudres plus fines et plus uniformes offrent une plus grande force motrice pour le frittage et se compactent plus efficacement. Cela conduit à une porosité de départ plus faible et à une microstructure finale plus uniforme, ce qui facilite l'obtention d'une densité élevée.

Le risque de croissance des grains

Un temps excessif à des températures élevées peut entraîner un surfrittage. Bien que cela puisse éliminer la porosité, cela provoque également une croissance excessive des grains microscopiques du matériau. Des grains de grande taille peuvent gravement dégrader les propriétés mécaniques comme la ténacité et la résistance à la fatigue, rendant la pièce cassante.

Atteindre la porosité souhaitée

La "bonne" quantité de porosité dépend entièrement de l'application. Maîtriser le frittage signifie apprendre à le contrôler pour atteindre votre objectif spécifique.

- Si votre objectif principal est une densité et une résistance maximales : Utilisez des poudres fines et uniformes et optimisez soigneusement la température et le temps pour fermer les pores sans provoquer une croissance excessive des grains.

- Si votre objectif principal est de créer une structure poreuse (par exemple, pour des filtres ou des implants biomédicaux) : Utilisez des particules plus grandes et irrégulières, arrêtez intentionnellement le processus de frittage prématurément, ou mélangez un "agent porogène" qui brûle pendant le chauffage, laissant un réseau délibéré de pores ouverts.

- Si vous rencontrez une porosité inattendue : Vérifiez d'abord que votre température de frittage et votre atmosphère sont correctes. Ensuite, analysez votre matière première — une taille de particule incohérente est une cause fréquente de densification non uniforme.

En fin de compte, maîtriser le frittage consiste à contrôler le transport atomique pour obtenir une microstructure précise et conçue.

Tableau récapitulatif :

| Résultat du frittage | Effet sur la porosité | Mécanisme clé |

|---|---|---|

| Frittage réussi | Diminue | La diffusion atomique lie les particules, éliminant les vides. |

| Frittage incomplet | Reste élevé | Une chaleur/un temps insuffisant laisse une porosité résiduelle. |

| Structure poreuse intentionnelle | Contrôlée/Élevée | Le processus est arrêté prématurément ou utilise des agents porogènes. |

Besoin d'un contrôle précis de la densité et de la porosité de votre matériau ?

Le processus de frittage est essentiel pour obtenir les propriétés mécaniques requises par votre application. Que votre objectif soit une résistance maximale ou une structure poreuse spécifique, l'expertise de KINTEK en fours de frittage de laboratoire et en consommables peut vous aider à optimiser votre processus.

Nous sommes spécialisés dans la fourniture d'équipements fiables et d'un support expert pour les laboratoires axés sur la science et le développement des matériaux. Laissez-nous vous aider à obtenir des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences en matière de frittage !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la température maximale d'un four à moufle ? Un guide de 1100°C à 1800°C

- À quoi sert un four à moufle dans la détermination de ? Teneur précise en cendres et composition des matériaux

- Comment étalonner un four à moufle ? Obtenez un contrôle précis de la température pour votre laboratoire

- Qu'est-ce qu'un four à moufle dans l'environnement ? Obtenez un chauffage propre et sans contaminants

- Quelle est la différence entre un four à moufle et un four à chambre ? Comprenez les distinctions clés pour votre laboratoire