Oui, l'objectif principal du frittage est de réduire la porosité et d'augmenter la densité d'un matériau. Ce processus consiste à chauffer une poudre compactée à une température élevée, inférieure à son point de fusion, ce qui amène les particules individuelles à se lier et à réduire les espaces vides, ou pores, entre elles.

Le frittage transforme fondamentalement un ensemble lâche de particules en une masse solide et cohérente. Il exploite l'énergie thermique pour entraîner la diffusion atomique, qui ferme systématiquement les vides entre les particules, conduisant à la densification.

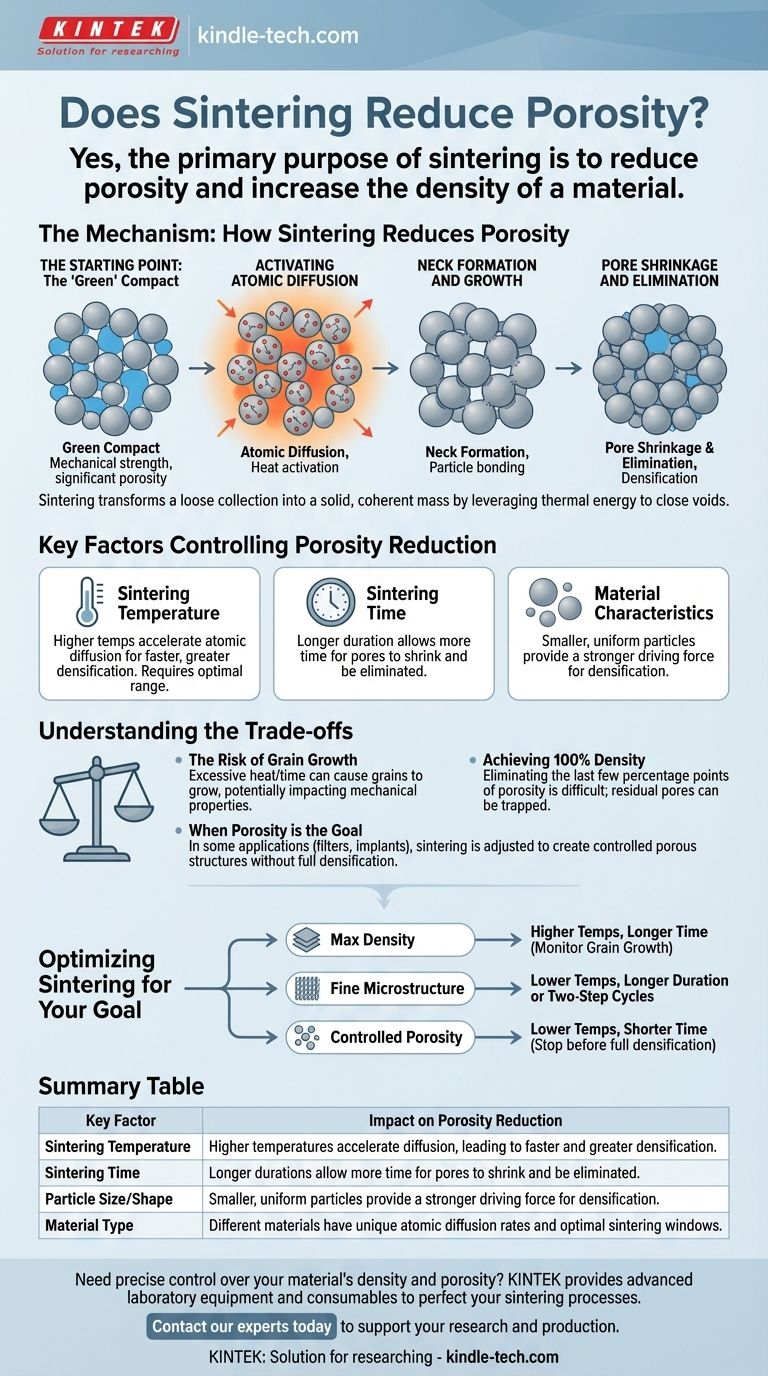

Le mécanisme : Comment le frittage réduit la porosité

Comprendre le frittage, c'est visualiser un processus de liaison des particules et de réduction des vides. Il se produit en étapes distinctes mais chevauchantes, toutes entraînées par la chaleur.

Le point de départ : Le compact « vert »

Avant le frittage, les particules sont généralement pressées dans une forme désirée. Cet objet, connu sous le nom de compact « vert », possède une résistance mécanique mais contient une quantité importante d'espace vide (porosité) entre les particules.

Activation de la diffusion atomique

Lorsque le compact vert est chauffé, les atomes à l'intérieur des particules gagnent de l'énergie thermique et deviennent mobiles. Cette diffusion atomique est le moteur du frittage, permettant au matériau de se déplacer et de remodeler la structure.

Formation et croissance du collet

Les atomes migrent vers les points de contact entre les particules adjacentes. Ce mouvement de matière construit de petits « collets » ou ponts entre elles. Au fur et à mesure que le frittage progresse, ces collets s'élargissent, rapprochant les centres des particules.

Réduction et élimination des pores

Le résultat direct du rapprochement des particules est que les vides entre elles se rétrécissent. Les réseaux de pores initialement interconnectés se décomposent en pores plus petits et isolés. Avec suffisamment de temps et de température, ces pores peuvent être entièrement éliminés car ils migrent vers la surface du matériau, conduisant à une pièce presque entièrement dense.

Facteurs clés contrôlant la réduction de la porosité

L'efficacité du frittage n'est pas automatique ; c'est un processus soigneusement contrôlé. Comme l'indique la référence, des paramètres clés tels que la température et le temps dictent le résultat final.

Température de frittage

La température est le facteur le plus critique. Des températures plus élevées fournissent plus d'énergie pour la diffusion atomique, accélérant la croissance du collet et la densification. Cependant, il existe une plage optimale pour chaque matériau.

Temps de frittage

La durée du processus de frittage joue également un rôle crucial. Un temps de maintien plus long à la température maximale laisse plus de temps à la diffusion pour se produire, entraînant une plus grande réduction de la porosité.

Caractéristiques du matériau

La taille, la forme et la distribution initiales des particules ont un impact significatif sur le processus. Des particules plus petites et plus uniformes ont une énergie de surface plus élevée, ce qui fournit une force motrice plus forte pour la densification.

Comprendre les compromis

Bien que le frittage soit très efficace, il implique d'équilibrer des phénomènes concurrents pour obtenir les propriétés matérielles souhaitées.

Le risque de croissance du grain

La même énergie thermique qui favorise la densification provoque également la croissance des grains à l'intérieur du matériau. Une croissance excessive du grain peut parfois nuire aux propriétés mécaniques telles que la résistance et la ténacité. L'objectif est souvent de maximiser la densité tout en minimisant la croissance du grain.

Atteindre une densité de 100 %

L'élimination des derniers pourcentages de porosité est notoirement difficile. Ces pores résiduels peuvent être piégés à l'intérieur des grains, ce qui les rend difficiles à éliminer par le seul frittage conventionnel. Des techniques avancées sont parfois nécessaires pour une densification complète.

Quand la porosité est l'objectif

Dans certaines applications avancées, telles que les filtres, les implants osseux ou les paliers autolubrifiants, l'objectif n'est pas d'éliminer la porosité mais de créer une structure poreuse spécifique et contrôlée. Dans ces cas, les paramètres de frittage sont ajustés pour créer des liaisons sans densification complète.

Optimiser le frittage pour votre objectif

Contrôler le résultat du frittage nécessite d'aligner les paramètres du processus avec votre objectif d'ingénierie spécifique.

- Si votre objectif principal est la densité maximale : Vous devrez utiliser des températures et des durées plus élevées, tout en surveillant attentivement une croissance excessive des grains.

- Si votre objectif principal est de préserver une microstructure fine : Envisagez d'utiliser des températures plus basses pendant une durée plus longue ou d'employer des cycles de frittage avancés en deux étapes.

- Si votre objectif principal est de créer une structure poreuse contrôlée : Vous opérerez à des températures plus basses et pendant des durées plus courtes, en arrêtant le processus avant que la densification complète ne soit atteinte.

La maîtrise de ces principes vous permet d'ingénierer précisément la structure interne d'un matériau pour répondre à ses exigences de performance finales.

Tableau récapitulatif :

| Facteur clé | Impact sur la réduction de la porosité |

|---|---|

| Température de frittage | Des températures plus élevées accélèrent la diffusion atomique, conduisant à une densification plus rapide et plus importante. |

| Temps de frittage | Des durées plus longues permettent aux pores de se réduire et d'être éliminés plus longtemps. |

| Taille/Forme des particules | Des particules plus petites et uniformes fournissent une force motrice plus forte pour la densification. |

| Type de matériau | Différents matériaux ont des vitesses de diffusion atomique uniques et des fenêtres de frittage optimales. |

Besoin d'un contrôle précis de la densité et de la porosité de votre matériau ?

Les principes du frittage sont essentiels pour le développement de matériaux haute performance. Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables avancés nécessaires pour perfectionner vos processus de frittage. Que vous visiez une densité maximale, une structure poreuse contrôlée ou une microstructure fine, nos solutions sont conçues pour répondre à vos besoins spécifiques en laboratoire.

Laissez-nous vous aider à atteindre vos objectifs d'ingénierie des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir votre recherche et votre production avec des équipements de laboratoire fiables et haute performance.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux