Le cintrage d'un tube de quartz est un processus spécialisé qui nécessite de le chauffer jusqu'à son point de ramollissement à l'aide d'un équipement à haute température. Contrairement au verre ordinaire, le quartz (silice fondue) a une température de travail extrêmement élevée, environ 1600°C (2912°F), ce qui est bien au-delà de la portée des chalumeaux standard au propane ou au gaz MAPP. La procédure exige un contrôle précis de la température, une rotation uniforme et un processus de refroidissement lent pour éviter les fissures de contrainte.

Le défi fondamental du cintrage du quartz n'est pas l'action de cintrer elle-même, mais l'extrême difficulté d'atteindre et de gérer les températures nécessaires en toute sécurité. Pour toute application nécessitant précision ou fiabilité, ce travail est mieux confié à un souffleur de verre scientifique professionnel.

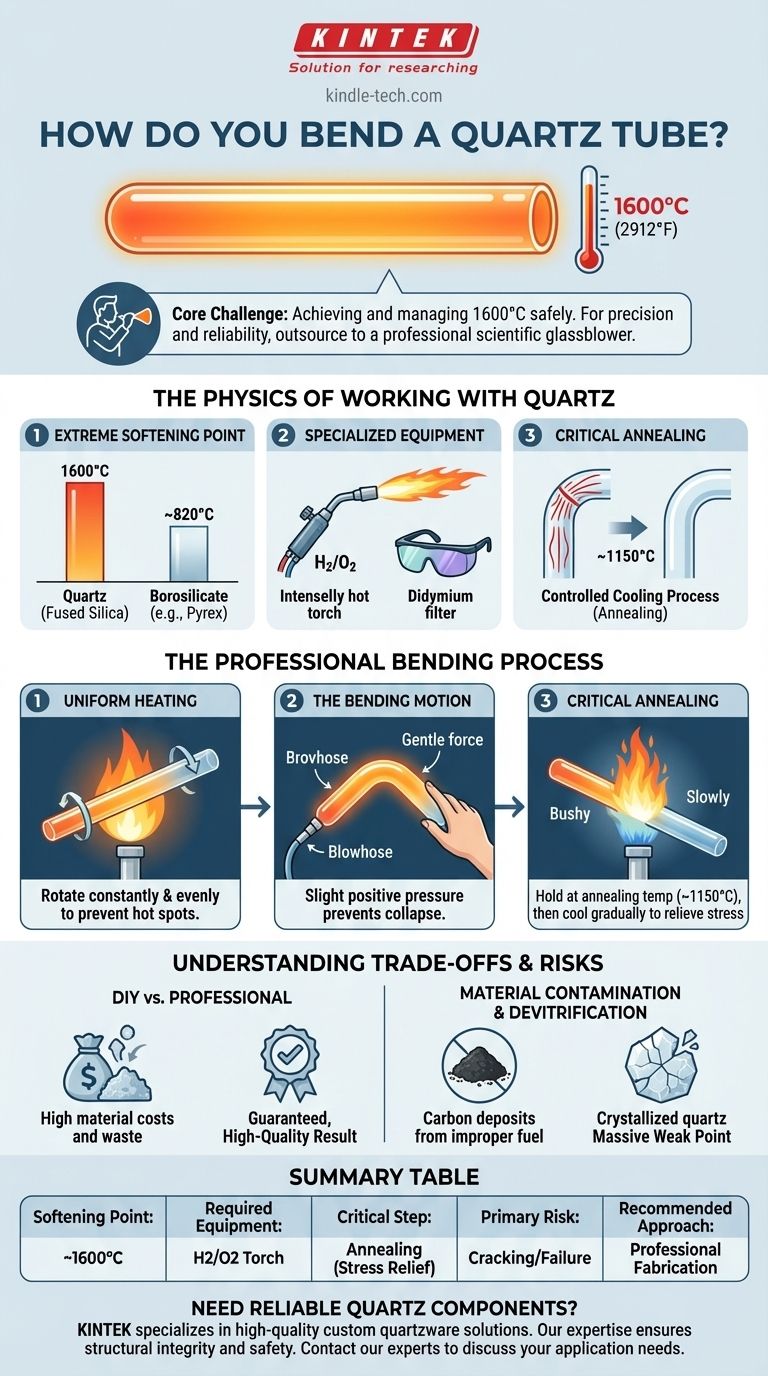

La physique du travail avec le quartz

Pour comprendre pourquoi le cintrage du quartz est si difficile, vous devez d'abord comprendre ses propriétés matérielles uniques, qui diffèrent considérablement du verre borosilicaté commun (comme le Pyrex).

Le point de ramollissement extrême

Le quartz n'est techniquement pas un « verre » mais une silice amorphe de haute pureté. Son point de ramollissement — la température à laquelle il devient malléable — est d'environ 1600°C.

C'est près du double du point de ramollissement du verre borosilicaté (~820°C). La plage de 1100°C à 1200°C mentionnée pour l'utilisation au four est sa température de service maximale, où il reste rigide. La déformation à 1200°C est un signe de défaillance structurelle, pas un état de travail.

La nécessité d'un équipement spécialisé

Atteindre et maintenir 1600°C nécessite un chalumeau spécialisé. La norme de l'industrie est un chalumeau hydrogène-oxygène (H2/O2), également appelé chalumeau hydro-oxy.

Ces chalumeaux produisent une flamme propre et intensément chaude nécessaire pour travailler le quartz. Vous aurez également besoin de lunettes de sécurité spécialisées avec un filtre didyme (souvent Shade 5 ou supérieur) pour protéger vos yeux de l'intense flare de sodium et du rayonnement infrarouge.

L'importance du recuit

Bien que le quartz ait une excellente résistance aux chocs thermiques, tout chauffage et cintrage localisé introduit une contrainte interne importante dans la structure du matériau.

Si cette contrainte n'est pas éliminée, le tube sera extrêmement fragile et susceptible de se fissurer plus tard, soit spontanément, soit lors des changements de température. Cette relaxation des contraintes est obtenue grâce à un processus de refroidissement contrôlé appelé recuit.

Le processus de cintrage professionnel

Un souffleur de verre scientifique suit un flux de travail précis pour garantir un cintrage solide et dimensionnellement stable.

Étape 1 : Chauffage uniforme

Le souffleur de verre utilise le chalumeau pour chauffer une bande large et uniforme autour de la zone à cintrer. Le tube doit être tourné constamment et uniformément pour éviter les points chauds.

Un chauffage inégal est la cause la plus fréquente d'échec, car un côté deviendra mou tandis que l'autre restera rigide, provoquant l'affaissement ou la formation de bulles dans le tube.

Étape 2 : Le mouvement de cintrage

Une fois que la section chauffée devient d'un blanc orangé vif et commence à céder sous son propre poids, une force douce et constante est appliquée pour créer le pli. Le tube est maintenu sous une légère pression positive en soufflant par un raccord pivotant à une extrémité. Cela empêche les parois du tube ramolli de s'effondrer vers l'intérieur pendant le cintrage.

Étape 3 : Recuit critique

Immédiatement après la formation du pli, le souffleur de verre réduit la flamme et « baigne » toute la zone cintrée dans une grande flamme large. Cela maintient la pièce à sa température de recuit (environ 1150°C) pour permettre aux contraintes internes de se relâcher. La flamme est ensuite retirée lentement, permettant à la zone de refroidir progressivement et uniformément. Sauter cette étape garantit une défaillance future.

Comprendre les compromis et les risques

Tenter de cintrer du quartz sans la formation et l'équipement appropriés est semé d'embûches.

Bricolage contre fabrication professionnelle

Le principal compromis est le coût par rapport à la fiabilité. Bien que s'y essayer vous-même puisse sembler moins cher, le coût élevé du tube de quartz, des chalumeaux spécialisés et de l'équipement de sécurité s'accumule.

En tenant compte de la forte probabilité d'échecs et de gaspillage de matériaux, confier le travail à un souffleur de verre professionnel est souvent plus rentable pour un résultat garanti et de haute qualité.

Contamination du matériau et dévitrification

L'utilisation d'un combustible inapproprié, comme le propane, peut déposer du carbone dans le quartz, l'affaiblissant. De plus, maintenir le quartz à haute température trop longtemps peut provoquer sa dévitrification, ou cristallisation.

Cette zone cristallisée (cristobalite) a un coefficient de dilatation thermique différent et créera un énorme point faible qui se fissurera au refroidissement.

Le coût élevé de l'échec

Un pli mal exécuté est plus qu'un simple défaut cosmétique ; c'est un défaut structurel. Pour tout processus scientifique ou industriel, en particulier ceux impliquant le vide ou la pression, l'utilisation d'un composant en quartz compromis constitue un risque de sécurité important.

Faire le bon choix pour votre objectif

Votre approche doit être dictée entièrement par l'application finale du composant.

- Si votre objectif principal est un prototype non critique ou l'apprentissage de la compétence : Vous pouvez essayer cela avec le bon chalumeau à hydrogène et l'équipement de sécurité, mais vous devez prévoir une courbe d'apprentissage abrupte et un gaspillage important de matériaux.

- Si votre objectif principal est une pièce fiable et dimensionnellement précise pour la recherche ou la production : Confiez le travail à un souffleur de verre scientifique professionnel. C'est le seul moyen de garantir un composant sûr, sans contrainte et fonctionnel.

- Si votre objectif principal est simplement d'acheminer un processus à haute température : Évaluez si un tube de quartz cintré préfabriqué en stock ou un assemblage personnalisé utilisant des tubes droits et des connecteurs peut répondre à vos besoins sans nécessiter de cintrage personnalisé.

En fin de compte, comprendre les exigences extrêmes du travail avec le quartz est la première étape vers l'obtention d'un résultat sûr et réussi.

Tableau récapitulatif :

| Considération clé | Détail |

|---|---|

| Point de ramollissement | ~1600°C (2912°F) |

| Équipement requis | Chalumeau Hydrogène-Oxygène (H2/O2) |

| Étape critique | Recuit pour soulager les contraintes internes |

| Risque principal | Fissuration due à la contrainte ou à un refroidissement inapproprié |

| Approche recommandée | Fabrication professionnelle pour des résultats fiables |

Besoin d'un composant en quartz fiable et fabriqué par des professionnels pour votre laboratoire ? Le cintrage du quartz nécessite une extrême précision et un équipement spécialisé pour garantir l'intégrité structurelle et la sécurité. KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité, y compris les solutions de verrerie en quartz sur mesure. Notre expertise garantit que vos composants sont fabriqués correctement, vous faisant gagner du temps, de l'argent et en évitant le risque de défaillance du matériau. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques et obtenir une solution durable et sans contrainte, adaptée à votre recherche ou production.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Pourquoi un four tubulaire horizontal en alumine est-il idéal pour la corrosion par gaz mixtes à 650 °C ? Assurer l'intégrité expérimentale pure

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quelle est la fonction des tubes en alumine et de la laine d'alumine dans un four de pyrolyse ? Optimisez la qualité de votre production de biochar

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère