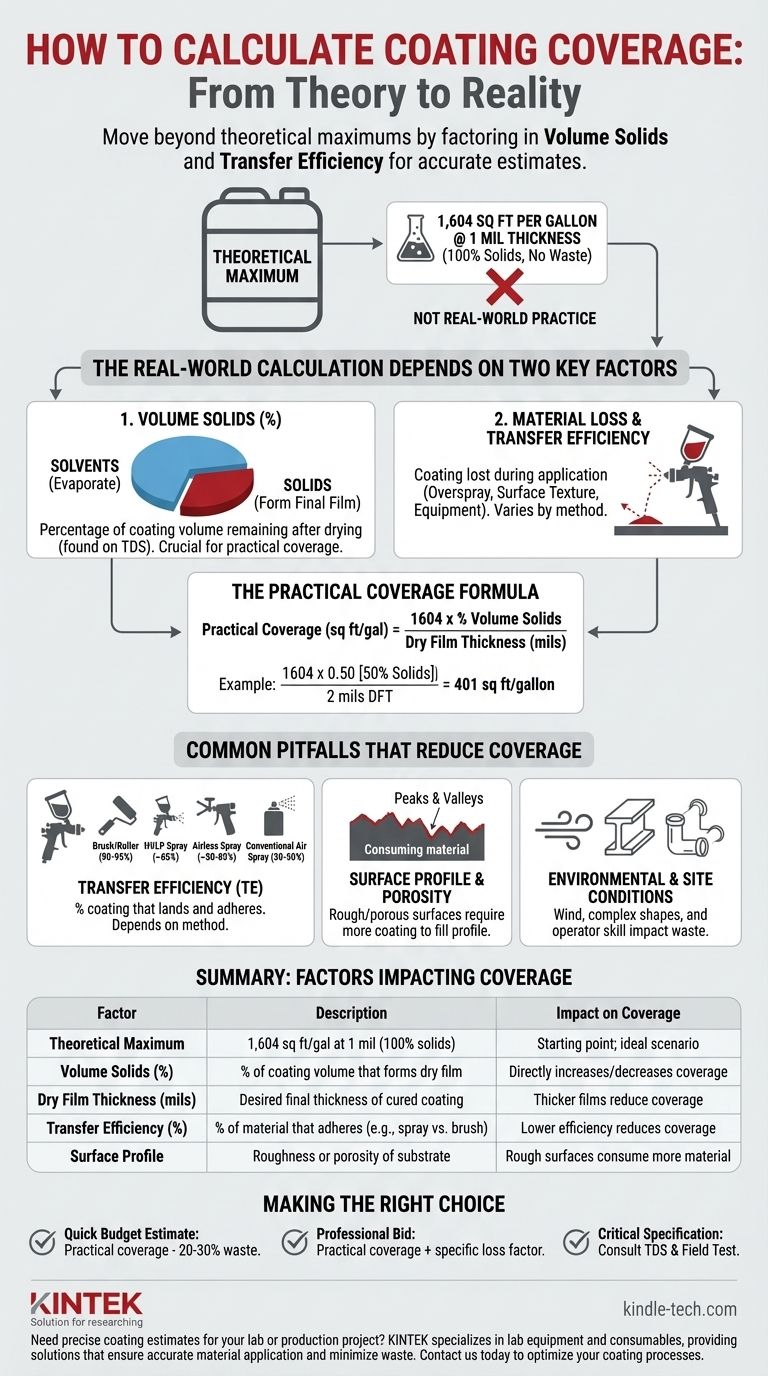

Pour calculer le rendement d'un revêtement, vous devez aller au-delà du maximum théorique en ajustant le contenu réel en solides du revêtement et la perte inévitable de matériau pendant l'application. La constante théorique est de 1 604 pieds carrés par gallon à une épaisseur de 1 mil, mais ce nombre suppose que 100 % du matériau forme le film final sans aucun déchet, ce qui n'est jamais le cas en pratique. Le calcul réel dépend du volume de solides du revêtement et de l'efficacité de transfert de l'application.

Le rendement de votre revêtement n'est pas déterminé par le volume dans le pot, mais par le volume de solides qui restent réellement sur la surface après séchage. La prise en compte du matériau perdu par surpulvérisation, la texture de la surface et l'équipement est essentielle pour toute estimation précise et réaliste.

La base : le taux d'étalement théorique

Le "gallon de 1 604 pieds carrés"

Le nombre 1 604 est une constante physique. Il représente la surface totale qu'un gallon américain de liquide couvrirait s'il était étalé uniformément sur une épaisseur de 1 mil (un millième de pouce).

Ce chiffre est le meilleur scénario absolu et sert de point de départ pour tous les calculs de rendement. C'est une équation de volume pure qui suppose qu'aucune partie du liquide ne s'évapore ou n'est perdue.

De la théorie à la pratique : le rôle du volume de solides

Qu'est-ce que le volume de solides ?

Les revêtements liquides sont un mélange de solides (les résines et pigments qui forment le film protecteur) et de liquides (les solvants qui maintiennent le revêtement fluide pour l'application). Lorsque le revêtement sèche, les solvants s'évaporent, ne laissant que les solides derrière.

Le volume de solides est le pourcentage du volume du revêtement qui restera sur la surface sous forme de film sec final. Ce nombre est le facteur le plus important pour déterminer le rendement réel et se trouve toujours sur la fiche technique du produit (TDS).

La formule de rendement pratique

Pour trouver le rendement réaliste, vous ajustez le maximum théorique en fonction du pourcentage de volume de solides. Vous devez également tenir compte de l'épaisseur de film sec (EFS) souhaitée, qui est l'épaisseur finale du revêtement durci sur la surface.

La formule du rendement pratique est la suivante :

Rendement pratique (pi²/gal) = (1604 x % volume de solides) / Épaisseur de film sec (en mils)

Par exemple, un revêtement avec 50 % de volume de solides appliqué à une EFS spécifiée de 2 mils aurait un rendement pratique de (1604 x 0,50) / 2 = 401 pi²/gallon.

Pièges courants qui réduisent le rendement

Le simple calcul du rendement pratique ne suffit pas. Dans chaque projet, un certain pourcentage du revêtement est perdu et n'atteint jamais la surface. Vous devez tenir compte de ces facteurs pour déterminer la quantité de matériau à acheter.

Efficacité de transfert (ET)

L'efficacité de transfert est le pourcentage de revêtement qui atterrit et adhère réellement à la surface cible. Le reste est perdu par surpulvérisation, égouttement ou matériau restant dans les tuyaux et l'équipement de pulvérisation.

La méthode d'application est le principal moteur de l'ET. Les estimations typiques sont :

- Brosse et rouleau : 90-95 %

- Pulvérisation HVLP : ~65 %

- Pulvérisation airless : ~50-80 % (varie selon les conditions)

- Pulvérisation pneumatique conventionnelle : 30-50 %

Profil et porosité de la surface

Une surface rugueuse, texturée ou poreuse nécessite plus de revêtement qu'une surface lisse et scellée. Une quantité significative du matériau initial est utilisée pour remplir les "pics et les creux" du profil de surface avant qu'il ne puisse commencer à construire l'épaisseur de film spécifiée.

Conditions environnementales et du site

Le vent fort est une cause majeure de perte de matériau par surpulvérisation. Le revêtement de formes complexes, telles que les poutres en I, les tuyauteries ou les pièces complexes, entraînera toujours plus de déchets que le revêtement d'un simple mur plat. Le niveau de compétence de l'opérateur joue également un rôle important dans la minimisation des déchets.

Faire le bon choix pour votre objectif

Utilisez ces principes pour adapter votre calcul aux besoins spécifiques de votre projet.

- Si votre objectif principal est une estimation budgétaire rapide : Utilisez la formule de rendement pratique basée sur le volume de solides et l'EFS, puis réduisez le résultat de 20 à 30 % pour tenir compte des déchets typiques.

- Si votre objectif principal est de soumissionner un travail professionnel : Vous devez calculer le rendement pratique, puis appliquer un facteur de perte spécifique basé sur la méthode d'application, le profil de surface et la complexité du chantier.

- Si votre objectif principal est de respecter une spécification critique : Consultez toujours la fiche technique du fabricant et effectuez un essai sur une petite surface pour confirmer le taux de consommation réel avant de commander pour l'ensemble du projet.

Comprendre la différence entre les idéaux théoriques et les réalités sur le terrain est la clé d'une estimation de revêtement précise et rentable.

Tableau récapitulatif :

| Facteur | Description | Impact sur le rendement |

|---|---|---|

| Maximum théorique | 1 604 pi²/gal à 1 mil (100 % de solides) | Point de départ ; scénario idéal |

| Volume de solides (%) | % du volume de revêtement qui forme le film sec | Augmente/diminue directement le rendement |

| Épaisseur de film sec (mils) | Épaisseur finale souhaitée du revêtement durci | Les films plus épais réduisent le rendement |

| Efficacité de transfert (%) | % du matériau qui adhère à la surface (ex. : pulvérisation vs. brosse) | Une efficacité plus faible réduit le rendement |

| Profil de surface | Rugosité ou porosité du substrat | Les surfaces rugueuses consomment plus de matériau |

Besoin d'estimations précises de revêtements pour votre laboratoire ou votre projet de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions qui garantissent une application précise des matériaux et minimisent les déchets. Notre expertise aide les laboratoires et les clients industriels à obtenir des résultats cohérents et conformes aux spécifications. Contactez-nous dès aujourd'hui pour optimiser vos processus de revêtement et améliorer votre efficacité.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils