Le nettoyage d'un coater par pulvérisation cathodique est un processus systématique qui implique deux activités distinctes mais tout aussi importantes : des mesures préventives de routine pour stopper la contamination avant qu'elle ne commence, et un nettoyage physique périodique de la chambre et de ses composants. La source de contamination la plus courante est le refoulement d'huile à base d'hydrocarbures dans la chambre par la pompe, c'est pourquoi l'isolement de la pompe à vide primaire lorsque le système est au repos est une première étape essentielle pour maintenir la propreté.

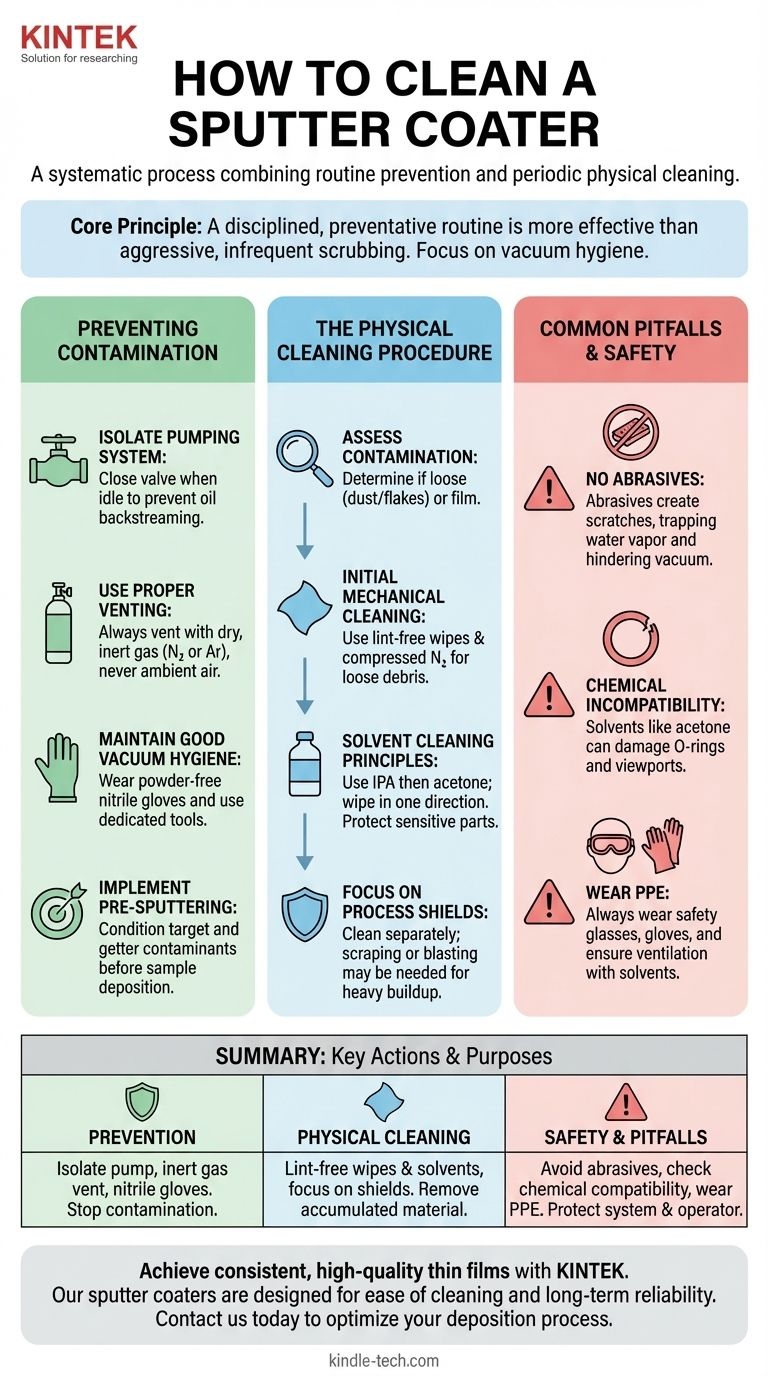

Le principe fondamental de l'entretien d'un coater par pulvérisation cathodique n'est pas un récurage agressif et peu fréquent. Il s'agit plutôt d'une routine préventive disciplinée axée sur l'hygiène du vide, complétée par un nettoyage ciblé et méthodique uniquement lorsque cela est nécessaire pour éliminer les matériaux accumulés.

Le Fondement : Prévenir la Contamination

La manière la plus efficace de « nettoyer » un coater par pulvérisation cathodique est de ne jamais le laisser se salir en premier lieu. La contamination est la principale cause d'une mauvaise adhérence du film, de revêtements troubles et de résultats incohérents. Quelques habitudes disciplinées résoudront la majorité des problèmes.

Isoler le Système de Pompage

Comme mentionné, un vecteur de contamination principal est l'huile provenant de la pompe à vide primaire. Lorsque le système n'est pas utilisé mais maintenu sous vide, fermez toujours la vanne qui isole la pompe à vide primaire de la chambre principale. Cette action simple empêche la vapeur d'huile de migrer lentement vers l'environnement propre.

Utiliser des Procédures de Mise à l'Air Appropriées

Ne jamais mettre la chambre à l'air ambiant en utilisant l'air ambiant de la pièce. L'air ambiant contient de l'humidité, de la poussière et des aérosols qui contamineront immédiatement les surfaces internes. Mettez toujours la chambre à l'air avec un gaz inerte et sec, tel que l'azote (N₂) ou l'argon (Ar), pour maintenir un intérieur propre et sec.

Maintenir une Bonne Hygiène du Vide

L'interaction humaine est une source majeure de contamination. Portez toujours des gants en nitrile sans poudre lorsque vous manipulez tout ce qui va à l'intérieur de la chambre. Les huiles et les particules provenant de vos mains peuvent facilement ruiner un processus de dépôt. Utilisez des outils propres et dédiés qui ne quittent jamais la zone de vide.

Mettre en Œuvre le Pré-Pulvérisation (Conditionnement de la Cible)

Avant de déposer sur votre échantillon réel, il est d'usage de pulvériser sur un obturateur pendant plusieurs minutes. Ce processus de « pré-pulvérisation » nettoie la surface de la cible en éliminant toute couche d'oxyde ou contaminants qui s'y seraient déposés. Il aide également à piéger (getter) toute vapeur d'eau résiduelle ou autres contaminants présents dans la chambre.

La Procédure de Nettoyage Physique

Lorsque les mesures préventives ne suffisent pas ou que vous restaurez un système plus ancien, un nettoyage physique est nécessaire. Cela doit être fait méthodiquement.

Évaluer la Contamination

Déterminez d'abord la nature du problème. Avez-vous affaire à des particules et de la poussière détachées, ou à un film uniforme et difficile à enlever ? Le type de contamination dicte la méthode de nettoyage.

Nettoyage Mécanique Initial

Commencez par la méthode la moins agressive. Utilisez des lingettes non pelucheuses (telles que des Kimwipes) et de l'azote sec comprimé pour éliminer toute poussière ou particules détachées des parois de la chambre, de la platine de l'échantillon et surtout des écrans de dépôt.

Principes du Nettoyage par Solvant

Si un film de matériau ou d'huile subsiste, vous devrez utiliser des solvants. Commencez par un solvant doux comme l'alcool isopropylique (IPA) appliqué sur une lingette non pelucheuse. Si cela est insuffisant, vous pouvez passer à un solvant plus fort comme l'acétone. Essuyez toujours dans une seule direction pour éviter de redéposer des contaminants.

Se Concentrer sur les Écrans de Processus

Les écrans métalliques amovibles entourant la cible et la chambre sont conçus pour capter la grande majorité du matériau pulvérisé. Ceux-ci doivent être retirés et nettoyés séparément. Pour une accumulation importante, un grattage mécanique ou un microbillage peut être nécessaire, mais cela doit être fait avec soin pour éviter d'endommager la surface de l'écran.

Pièges Courants et Sécurité

Les erreurs commises lors du nettoyage peuvent causer plus de tort que la contamination initiale. Comprendre les compromis et les risques est essentiel pour tout opérateur.

Les Abrasifs sont un Dernier Recours

N'utilisez jamais de tampons abrasifs (comme Scotch-Brite) ou de papier de verre sur les surfaces intérieures de la chambre principale. Ceux-ci créent des rayures microscopiques qui augmentent considérablement la surface, piégeant plus de vapeur d'eau et rendant beaucoup plus difficile l'obtention d'un bon vide à l'avenir.

Incompatibilité Chimique

Soyez conscient des matériaux présents dans votre système. Des solvants comme l'acétone peuvent endommager ou détruire les joints toriques en caoutchouc et les hublots en acrylique. Vérifiez toujours la compatibilité ou retirez les composants sensibles avant d'effectuer un nettoyage par solvant.

Équipement de Protection Individuelle (EPI)

Lorsque vous travaillez avec des solvants, portez toujours des lunettes de sécurité et des gants appropriés. Assurez-vous que la zone est bien ventilée pour éviter d'inhaler les vapeurs. La sécurité est un aspect non négociable de l'entretien du système.

Faire le Bon Choix pour Votre Objectif

Votre stratégie de nettoyage doit être adaptée à vos besoins opérationnels. L'objectif n'est pas un environnement stérile, mais un environnement constamment propre qui produit des résultats fiables.

- Si votre objectif principal est le dépôt de films de routine et de haute qualité : Vos efforts devraient être concentrés à 90 % sur des mesures préventives telles que la mise à l'air appropriée, la pré-pulvérisation et l'utilisation de gants.

- Si votre objectif principal est de restaurer un système fortement contaminé : Suivez un processus systématique du moins agressif (essuyage à sec) au plus agressif (nettoyage par solvant), en veillant à protéger les composants sensibles.

Une approche disciplinée de la prévention et du nettoyage est la clé d'un dépôt par pulvérisation cathodique fiable et reproductible.

Tableau Récapitulatif :

| Aspect du Nettoyage | Action Clé | Objectif |

|---|---|---|

| Prévention | Isoler la pompe à vide primaire ; mettre à l'air avec un gaz inerte ; porter des gants en nitrile | Stopper la contamination avant qu'elle ne commence |

| Nettoyage Physique | Utiliser des lingettes non pelucheuses et des solvants (IPA/acétone) ; se concentrer sur les écrans de processus | Éliminer les matériaux et les films accumulés |

| Sécurité et Pièges | Éviter les abrasifs ; vérifier la compatibilité chimique ; porter des EPI | Protéger le système et l'opérateur contre les dommages |

Obtenez des films minces cohérents et de haute qualité avec un équipement de pulvérisation cathodique fiable de KINTEK.

Un entretien approprié est essentiel pour la performance, et KINTEK est spécialisé dans les équipements de laboratoire et les consommables conçus pour faciliter le nettoyage et assurer une fiabilité à long terme. Nos coucheuses par pulvérisation cathodique sont conçues en tenant compte de l'hygiène du vide, vous aidant à prévenir la contamination et à obtenir des résultats précis.

Laissez nos experts vous aider à optimiser votre processus de dépôt. Contactez-nous dès aujourd'hui pour discuter des besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quel traitement thermique est requis pour les grandes pièces moulées ? Atteindre la stabilité dimensionnelle et la performance

- Quel est le but du frittage plasma par étincelles ? Atteindre une densification complète à des températures plus basses

- Quelles gammes de températures sont généralement associées aux congélateurs à ultra-basse température ? Préserver les échantillons de -40°C à -86°C

- Quelles unités sont utilisées pour la capacité thermique ? Un guide sur J/K, J/(kg·K) et J/(mol·K)

- Quelle est la précision de l'analyseur XRF ? Obtenez des résultats de qualité laboratoire sur le terrain

- Quels sont les inconvénients du revêtement au graphène ? Coût élevé, application difficile et marketing trompeur

- Quel rôle jouent un agitateur magnétique et sa barre d'agitation dans l'évaluation de la cinétique de réaction ? Maîtriser la précision des données

- Quels sont les trois types de graphite ? Un guide du graphite naturel et synthétique pour l'usage industriel