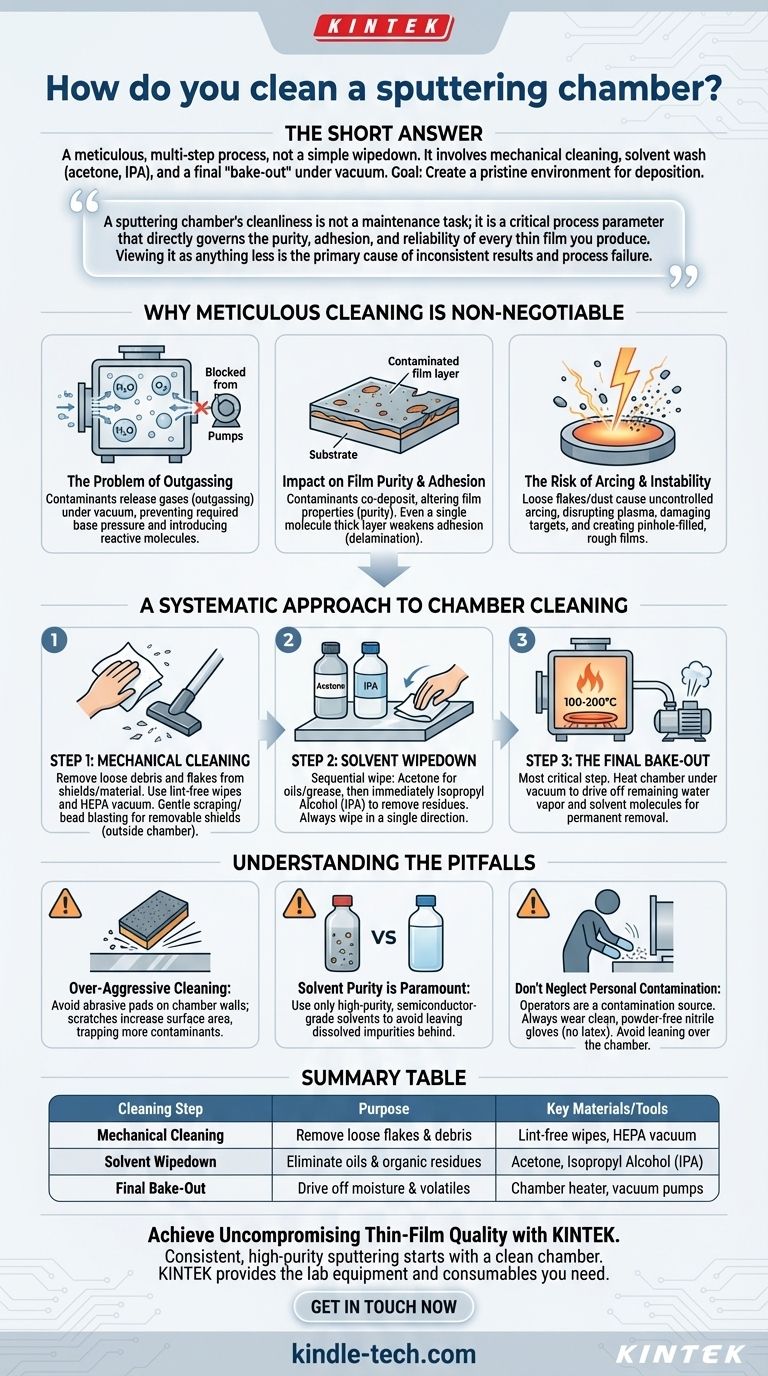

La réponse courte est que le nettoyage d'une chambre de pulvérisation est un processus méticuleux et multi-étapes, et non un simple essuyage. Il implique une séquence de nettoyage mécanique pour enlever les écailles, un lavage au solvant avec des matériaux comme l'acétone et l'alcool isopropylique pour enlever les huiles et les résidus, et souvent une "cuisson" finale sous vide pour éliminer toute humidité restante et les contaminants volatils. L'objectif est de créer un environnement chimiquement et physiquement impeccable pour le dépôt.

La propreté d'une chambre de pulvérisation n'est pas une tâche de maintenance ; c'est un paramètre de processus critique qui régit directement la pureté, l'adhérence et la fiabilité de chaque film mince que vous produisez. Le considérer comme moins que cela est la cause principale de résultats incohérents et d'échecs de processus.

Pourquoi un nettoyage méticuleux est non négociable

Une chambre contaminée va activement à l'encontre de votre objectif de déposer un film pur et de haute qualité. Tout résidu laissé à l'intérieur des exécutions précédentes, de la manipulation ou de l'atmosphère devient une source de défaillance pendant le processus de pulvérisation sous vide poussé et à plasma intense.

Le problème du dégazage

Sous vide poussé, les contaminants tels que la vapeur d'eau, les huiles et les solvants résiduels adhérant aux parois de la chambre sont libérés par un processus appelé dégazage. Cette charge gazeuse empêche le système d'atteindre sa pression de base requise.

Même une petite quantité de dégazage peut introduire des molécules réactives comme l'eau (H₂O) ou l'oxygène (O₂) dans le processus, ce qui contaminera votre film en croissance.

Impact sur la pureté et l'adhérence du film

Les molécules contaminantes libérées des parois de la chambre se co-déposeront avec votre matériau cible. Cela compromet directement la pureté de votre film, altérant ses propriétés électriques, optiques et mécaniques.

De plus, une couche de contamination sur la surface du substrat, même d'une seule molécule d'épaisseur, peut gravement affaiblir l'adhérence de votre film, entraînant un délaminage et une défaillance.

Le risque d'arc électrique et d'instabilité du processus

Des écailles de matériau de revêtement ou des particules de poussière lâches à l'intérieur de la chambre peuvent provoquer des arcs électriques – une décharge électrique incontrôlée entre la cible haute tension et la chambre mise à la terre.

Les événements d'arc perturbent le plasma, peuvent endommager la surface de la cible et créer une pluie de débris qui entraîne des films rugueux et remplis de trous d'épingle. C'est une source principale d'instabilité du processus et de faible rendement des dispositifs.

Une approche systématique du nettoyage de la chambre

Un protocole de nettoyage cohérent et documenté est essentiel. Les étapes exactes peuvent varier en fonction de votre système et de vos matériaux, mais les principes restent les mêmes. Portez toujours des gants en nitrile sans poudre pendant ce processus.

Étape 1 : Nettoyage mécanique

La première étape consiste à retirer tous les débris visibles et lâches. Cela inclut les écailles des boucliers de la chambre et l'ancien matériau de dépôt.

Utilisez des lingettes propres et non pelucheuses (par exemple, en polyester ou de qualité salle blanche) et, si nécessaire, un aspirateur dédié avec un filtre HEPA. Pour les boucliers amovibles, un grattage doux ou un sablage (effectué à l'extérieur de la chambre) peut être nécessaire pour les accumulations importantes.

Étape 2 : Essuyage au solvant

Après le nettoyage mécanique, un essuyage séquentiel au solvant élimine les résidus organiques et les fines particules.

Tout d'abord, utilisez une lingette non pelucheuse imbibée d'un solvant de haute pureté comme l'acétone pour éliminer les huiles et les graisses. Suivez immédiatement cela avec une deuxième lingette imbibée d'alcool isopropylique (IPA) ou de méthanol pour éliminer les résidus d'acétone et toute eau restante. Essuyez toujours dans une seule direction.

Étape 3 : La cuisson finale

Une fois la chambre remontée et scellée, une cuisson est l'étape de nettoyage finale et la plus critique. La chambre est chauffée (généralement à 100-200°C, selon les limites du système) pendant que les pompes à vide fonctionnent.

Ce processus fournit l'énergie thermique nécessaire pour éliminer toute vapeur d'eau et molécules de solvant restantes des surfaces de la chambre, permettant aux pompes de les éliminer définitivement du système.

Comprendre les pièges

Un nettoyage efficace nécessite d'éviter les erreurs courantes qui peuvent involontairement aggraver la situation.

Un nettoyage trop agressif crée des problèmes

L'utilisation de matériaux très abrasifs comme les tampons Scotch-Brite™ directement sur les parois internes de la chambre est une erreur courante. Cette pratique raye l'acier inoxydable électropoli, augmentant considérablement sa surface.

Une surface plus rugueuse peut piéger plus de contaminants et de vapeur d'eau, ce qui rend beaucoup plus difficile d'atteindre un bon vide à l'avenir. Réservez les abrasifs agressifs uniquement aux boucliers amovibles.

La pureté du solvant est primordiale

L'utilisation de solvants de mauvaise qualité, "de quincaillerie", est une fausse économie. Ces solvants contiennent des impuretés dissoutes et des résidus non volatils qui seront laissés sur les parois de votre chambre après évaporation.

Utilisez toujours des solvants de haute pureté, de qualité semi-conducteur ou HPLC, pour vous assurer que vous éliminez les contaminants, et non que vous les remplacez par de nouveaux.

Ne négligez pas la contamination personnelle

L'opérateur est une source importante de contamination. Les huiles cutanées, les fibres des vêtements et même l'haleine peuvent compromettre une chambre propre.

Utilisez toujours des gants en nitrile propres et sans poudre. N'utilisez jamais de gants en latex, car ils contiennent des plastifiants qui dégagent fortement des gaz. Évitez de vous pencher sur la chambre ouverte et assurez-vous que vos outils sont aussi propres que la chambre elle-même.

Faire le bon choix pour votre objectif

Votre stratégie de nettoyage doit s'aligner sur vos objectifs opérationnels.

- Si votre objectif principal est la répétabilité du processus : Votre objectif est d'établir et de documenter un calendrier et une procédure de nettoyage rigides qui sont suivis à chaque fois.

- Si votre objectif principal est de dépanner un mauvais fonctionnement : Votre objectif est d'effectuer un nettoyage en profondeur complet et méticuleux pour réinitialiser le système à une base de référence connue avant d'exécuter des diagnostics.

- Si votre objectif principal est de maximiser le temps de fonctionnement du système : Votre objectif est d'utiliser intensivement les boucliers internes de la chambre, qui peuvent être échangés et nettoyés hors ligne, protégeant les parois principales de la chambre d'un dépôt important.

Maîtriser le protocole de nettoyage est la première étape pour maîtriser l'art du dépôt de films minces lui-même.

Tableau récapitulatif :

| Étape de nettoyage | Objectif | Matériaux/Outils clés |

|---|---|---|

| Nettoyage mécanique | Éliminer les écailles et les débris lâches | Lingettes non pelucheuses, aspirateur HEPA |

| Essuyage au solvant | Éliminer les huiles et les résidus organiques | Acétone, Alcool Isopropylique (IPA) |

| Cuisson finale | Éliminer l'humidité et les contaminants volatils sous vide | Chauffage de chambre, pompes à vide |

Atteignez une qualité de film mince sans compromis avec KINTEK

Des résultats de pulvérisation constants et de haute pureté commencent par une chambre parfaitement propre. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté – des solvants de qualité semi-conducteur aux boucliers de chambre durables – dont votre laboratoire a besoin pour maintenir cette norme critique.

Laissez nos experts vous aider à optimiser votre protocole de nettoyage et à sélectionner les bons matériaux pour protéger votre investissement et assurer la répétabilité du processus. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et maintenir votre processus de dépôt en parfait état de fonctionnement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Dômes en diamant CVD pour applications industrielles et scientifiques

Les gens demandent aussi

- La cuisson et le frittage sont-ils la même chose ? Comprenez la différence essentielle pour vos matériaux

- Comment se compare le stockage de l'ADN à -20°C et à -80°C ? Assurer l'intégrité de l'échantillon à long terme

- Qu'est-ce que le revêtement par pulvérisation cathodique en MEB ? Guide essentiel pour prévenir la charge et améliorer la qualité d'image

- Quelle est la fonction d'un agitateur orbital à température constante dans l'hydrolyse de la biomasse ? Maximiser les rendements en sucre

- L'huile de pyrolyse est-elle toxique ? Comprendre les risques pour la santé et la sécurité du bio-huile

- Pourquoi est-il nécessaire d'utiliser un débitmètre massique de haute précision (MFC) dans la réduction du CO2 ? Assurer des données SPCE précises

- Quelles sont les applications de l'acier au molybdène ? Libérez des performances supérieures pour les conditions extrêmes

- Quels sont les inconvénients du pulvérisation cathodique magnétron RF ? Limitations clés pour le dépôt de couches minces