À la base, l'évaporation du métal est un processus qui consiste à chauffer un métal source à l'intérieur d'une chambre à vide poussé jusqu'à ce que ses atomes acquièrent suffisamment d'énergie thermique pour se vaporiser. Ces atomes vaporisés se déplacent ensuite en ligne droite et se condensent sur une surface plus froide, appelée substrat, formant une couche solide ultra-mince. L'ensemble de ce processus est une forme de dépôt physique en phase vapeur (PVD).

La question n'est pas seulement de savoir comment transformer le métal en gaz, mais pourquoi. L'objectif est presque toujours de créer une couche mince uniforme et de haute pureté sur un autre matériau. Le choix de la méthode d'évaporation — thermique ou par faisceau d'électrons — est dicté par le point de fusion du métal et les exigences de pureté de votre produit final.

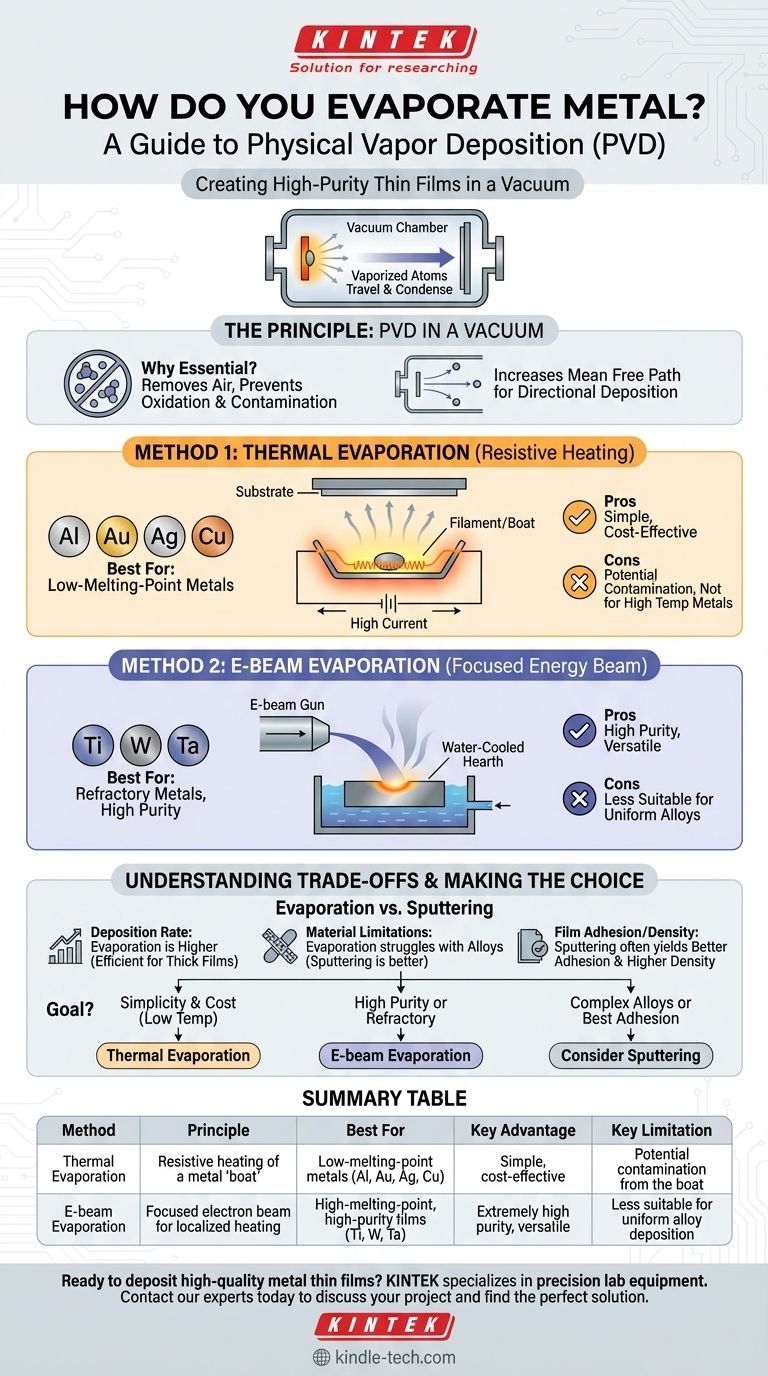

Le principe : le dépôt physique en phase vapeur sous vide

L'ensemble du processus d'évaporation du métal pour le revêtement de couches minces repose sur un environnement critique : un vide poussé.

Pourquoi le vide est essentiel

Une chambre à vide est pompée jusqu'à une très basse pression, éliminant la plupart des molécules d'air. C'est non négociable pour deux raisons.

Premièrement, cela empêche la vapeur métallique chaude de réagir avec l'oxygène ou l'azote de l'air, ce qui formerait des oxydes ou des nitrures indésirables et contaminerait le film.

Deuxièmement, cela augmente considérablement le libre parcours moyen — la distance moyenne qu'un atome de vapeur peut parcourir avant de entrer en collision avec une autre molécule de gaz. Dans un vide poussé, les atomes se déplacent sans entrave de la source au substrat, assurant un dépôt directionnel et propre.

Méthode 1 : Évaporation thermique

L'évaporation thermique, souvent appelée chauffage résistif, est la méthode la plus simple. C'est un outil essentiel pour le dépôt de métaux ayant des points d'ébullition relativement bas.

Comment ça marche : Chauffage résistif

Le métal source, souvent sous forme de pastilles ou de fil, est placé dans un petit récipient appelé "nacelle" ou "filament". Cette nacelle est généralement fabriquée à partir d'un matériau réfractaire comme le tungstène, le molybdène ou le tantale.

Un courant électrique très élevé est passé à travers la nacelle. La résistance électrique naturelle de la nacelle la fait chauffer intensément, un peu comme le filament d'une ancienne ampoule à incandescence. Cette chaleur est transférée au métal source, le faisant fondre puis s'évaporer.

Matériaux et applications

Cette méthode fonctionne exceptionnellement bien pour des métaux comme l'aluminium (Al), l'or (Au), l'argent (Ag) et le cuivre (Cu). Elle est couramment utilisée pour créer des revêtements réfléchissants sur les miroirs, des contacts électriques en électronique et des revêtements décoratifs.

Principale limitation : Contamination potentielle

L'inconvénient principal de l'évaporation thermique est que le matériau de la nacelle peut également s'évaporer légèrement, entraînant une légère contamination du film déposé. Elle est également inadaptée aux matériaux ayant des points d'ébullition très élevés, car la nacelle elle-même fondrait ou s'évaporerait trop rapidement.

Méthode 2 : Évaporation par faisceau d'électrons

L'évaporation par faisceau d'électrons (E-beam) est une technique plus sophistiquée et puissante, essentielle pour les films de haute pureté et les matériaux à point de fusion élevé.

Comment ça marche : Un faisceau d'énergie focalisé

Dans un système E-beam, un faisceau d'électrons de haute énergie est généré et guidé magnétiquement pour frapper la surface du métal source, qui repose dans un creuset en cuivre refroidi par eau.

Ce faisceau focalisé transfère son énergie cinétique directement à un petit point sur le matériau source, provoquant un chauffage localisé et une évaporation. Étant donné que le reste du matériau source et le creuset restent froids, la contamination est pratiquement éliminée.

Matériaux et applications

L'évaporation par faisceau d'électrons est la norme pour le dépôt de métaux réfractaires comme le titane (Ti), le tungstène (W) et le tantale (Ta). Elle est également utilisée pour le dépôt de matériaux diélectriques comme le dioxyde de silicium (SiO₂) pour les filtres optiques et les couches semi-conductrices avancées.

Principal avantage : Pureté et polyvalence

Parce que seul le métal source est chauffé, l'évaporation par faisceau d'électrons produit des films d'une pureté extrêmement élevée. Elle peut déposer une gamme beaucoup plus large de matériaux, y compris ceux ayant les points de fusion les plus élevés, ce qui lui confère une polyvalence de processus bien plus grande.

Comprendre les compromis

L'évaporation n'est pas la seule technique PVD. Elle existe aux côtés de la pulvérisation cathodique, et le choix entre les deux dépend de vos objectifs spécifiques.

Taux de dépôt

L'évaporation offre généralement un taux de dépôt beaucoup plus élevé que la pulvérisation cathodique. Cela la rend plus efficace pour créer des films plus épais ou pour la fabrication à haut débit.

Limitations des matériaux

L'évaporation thermique est limitée aux métaux à basse température. L'évaporation par faisceau d'électrons est très polyvalente mais a des difficultés avec le dépôt uniforme d'alliages, car les métaux constitutifs peuvent s'évaporer à des vitesses différentes. La pulvérisation cathodique est souvent supérieure pour le dépôt d'alliages complexes.

Adhérence et densité du film

La pulvérisation cathodique bombarde le substrat avec des atomes de plus haute énergie par rapport à l'évaporation. Il en résulte généralement des films avec une meilleure adhérence et une densité plus élevée. Les films évaporés peuvent parfois être moins denses ou avoir plus de contraintes internes.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode est une décision critique basée sur le matériau, le coût et les propriétés du film souhaitées.

- Si votre objectif principal est la simplicité et le coût pour les métaux à basse température (comme l'aluminium ou l'or) : L'évaporation thermique est votre voie la plus directe et la plus économique.

- Si votre objectif principal est la haute pureté ou le dépôt de métaux réfractaires (comme le titane ou le tungstène) : L'évaporation par faisceau d'électrons est le choix nécessaire et supérieur.

- Si votre film nécessite un alliage complexe ou la meilleure adhérence absolue : Vous devriez envisager des méthodes PVD alternatives comme la pulvérisation cathodique.

Comprendre ces principes fondamentaux vous permet de sélectionner la technologie de dépôt précise qui répond à vos exigences en matière de matériaux et de performances.

Tableau récapitulatif :

| Méthode | Principe | Idéal pour | Principal avantage | Principale limitation |

|---|---|---|---|---|

| Évaporation thermique | Chauffage résistif d'une « nacelle » métallique | Métaux à bas point de fusion (Al, Au, Ag, Cu) | Simple, économique | Contamination potentielle de la nacelle |

| Évaporation par faisceau d'électrons | Faisceau d'électrons focalisé pour un chauffage localisé | Films de haute pureté et à haut point de fusion (Ti, W, Ta) | Pureté extrêmement élevée, polyvalent | Moins adapté au dépôt uniforme d'alliages |

Prêt à déposer des couches minces métalliques de haute qualité ? Le bon équipement d'évaporation est essentiel pour atteindre la pureté, l'adhérence et l'uniformité que votre recherche ou votre production exige. KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les systèmes d'évaporation thermique et par faisceau d'électrons, pour répondre à vos besoins spécifiques en laboratoire. Contactez nos experts dès aujourd'hui pour discuter de votre projet et trouver la solution parfaite pour vos applications de couches minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications