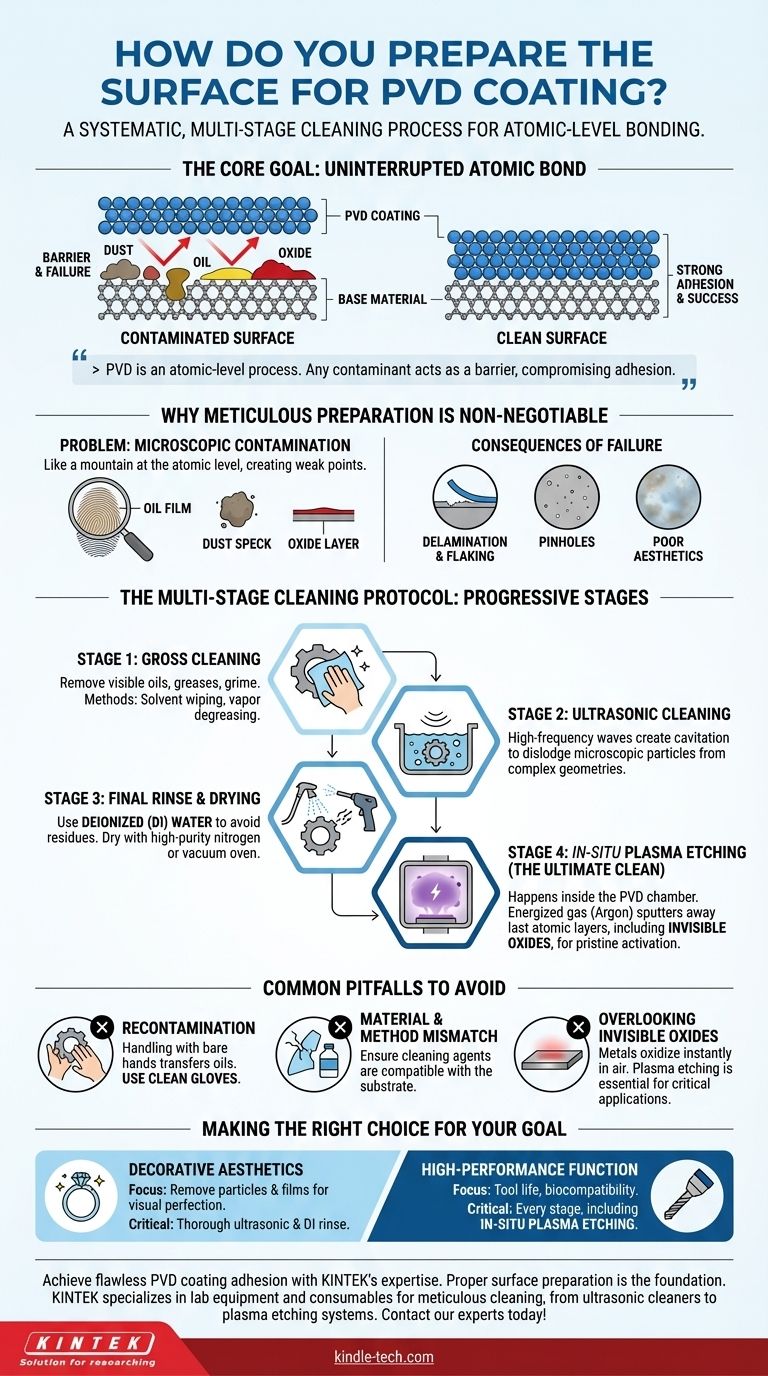

Au fond, la préparation d'une surface pour le dépôt physique en phase vapeur (PVD) est un processus de nettoyage systématique en plusieurs étapes conçu pour éliminer tous les matériaux étrangers. Il ne s'agit pas d'un simple coup d'éponge ; cela implique des étapes de nettoyage de plus en plus fines pour éliminer tout, des graisses et huiles visibles aux particules microscopiques, aux empreintes digitales et même aux couches d'oxyde invisibles, garantissant que le substrat est atomiquement propre avant d'entrer dans la chambre à vide.

L'objectif ultime de la préparation de surface est de garantir une liaison directe et ininterrompue entre les atomes du revêtement et les atomes du substrat. Étant donné que le PVD est un processus au niveau atomique, tout contaminant, aussi petit soit-il, agit comme une barrière physique qui compromet l'adhérence, entraînant une défaillance du revêtement.

Pourquoi une préparation méticuleuse n'est pas négociable

Le revêtement PVD ne se produit pas dans un environnement normal. Il a lieu dans une chambre à vide poussé où des atomes individuels d'un matériau sont déposés sur une surface, construisant une nouvelle couche atome par atome.

Le problème de la contamination

Imaginez que c'est comme peindre, mais à l'échelle microscopique. Un seul grain de poussière, un film d'huile invisible provenant d'une empreinte digitale ou une fine couche d'oxydation sur une surface métallique devient une montagne au niveau atomique.

Le matériau de revêtement ne peut pas adhérer au substrat là où ces contaminants existent. Cela crée un point faible dès le départ.

Les conséquences d'une mauvaise préparation

Une mauvaise préparation de surface est la principale cause de défaillance du revêtement PVD. Les résultats sont prévisibles et coûteux :

- Délamination et écaillage : Le revêtement se décolle du substrat parce qu'il n'a jamais atteint une liaison correcte.

- Trous d'épingle : De minuscules points non revêtus causés par des particules ou de la poussière microscopiques qui n'ont pas été éliminées.

- Mauvaise esthétique : Finitions troubles, taches ou incohérences causées par des films résiduels et des empreintes digitales.

Le protocole de nettoyage en plusieurs étapes

Un processus de préparation PVD professionnel est un protocole discipliné qui passe du nettoyage grossier au nettoyage atomiquement fin. Les étapes exactes peuvent varier en fonction du matériau du substrat et de son état initial, mais les principes restent les mêmes.

Étape 1 : Nettoyage grossier

La première étape consiste à éliminer tous les contaminants visibles et à grande échelle. Cela comprend les huiles de coupe, les graisses, les composés de polissage et la crasse générale de l'atelier. Les méthodes courantes comprennent l'essuyage avec des solvants et le dégraissage par vapeur.

Étape 2 : Nettoyage par ultrasons

Ensuite, les pièces sont généralement immergées dans un réservoir pour un nettoyage par ultrasons. Ce processus utilise des ondes sonores à haute fréquence pour créer et faire imploser des bulles microscopiques dans une solution de nettoyage, un phénomène appelé cavitation. Cette action fournit un effet de frottement puissant mais doux qui déloge les minuscules particules des géométries complexes, des coutures et des trous filetés que le nettoyage manuel ne peut pas atteindre.

Étape 3 : Rinçage final et séchage

Après le nettoyage par ultrasons, les pièces doivent être soigneusement rincées pour éliminer tout résidu de détergent ou d'agent de nettoyage. Ceci est presque toujours effectué avec de l'eau désionisée (DI), car l'eau du robinet laisserait des dépôts minéraux en séchant.

Le séchage doit être tout aussi propre. Les pièces sont souvent séchées à l'aide de pistolets à gaz d'azote de haute pureté ou placées dans un four sous vide pour garantir qu'aucune humidité ou nouveau contaminant n'est introduit.

Étape 4 : Gravure plasma in-situ (Le nettoyage ultime)

Pour les applications haute performance, l'étape de nettoyage finale a lieu à l'intérieur de la chambre PVD juste avant le début du revêtement. Ce processus, souvent appelé gravure ionique ou nettoyage par pulvérisation cathodique, utilise un gaz excité (comme l'Argon) pour créer un plasma.

Ce plasma bombarde la surface du substrat, projetant physiquement les dernières couches atomiques. Cela élimine toute dernière pellicule organique tenace et, surtout, toute fine couche d'oxyde naturelle qui se forme instantanément sur les métaux exposés à l'air. Cela laisse une surface vierge et activée prête pour une adhérence maximale du revêtement.

Pièges courants à éviter

Le succès avec le PVD dépend souvent d'éviter les erreurs courantes lors de la préparation.

Le risque de recontamination

Une pièce n'est propre qu'au niveau de son dernier point de contact. Manipuler une pièce parfaitement nettoyée avec des mains nues transférera instantanément des huiles et ruinera la préparation. Des gants propres, sans poudre, et un environnement contrôlé sont obligatoires après l'étape de nettoyage finale.

Inadéquation entre le matériau et la méthode

Le processus de nettoyage doit être compatible avec le substrat. L'utilisation d'un solvant agressif qui fonctionne pour l'acier inoxydable pourrait facilement endommager ou détruire une pièce en plastique. Vérifiez toujours que vos agents et méthodes de nettoyage ne nuiront pas au substrat lui-même.

Ignorer les oxydes invisibles

De nombreuses équipes effectuent un excellent nettoyage externe mais oublient que la plupart des métaux (comme le titane, l'aluminium et l'acier) forment une couche d'oxyde invisible en quelques secondes après avoir été exposés à l'oxygène. Pour les applications critiques nécessitant la liaison la plus solide possible, sauter la gravure plasma in-situ est une cause principale de défaillance d'adhérence latente.

Faire le bon choix pour votre objectif

Toutes les applications PVD ne nécessitent pas le même niveau de préparation rigoureuse. Votre objectif final dicte la rigueur nécessaire.

- Si votre objectif principal est l'esthétique décorative : Votre principale préoccupation est d'éliminer toutes les particules et films qui provoquent des défauts visuels. Un nettoyage par ultrasons approfondi, un rinçage à l'eau DI et une manipulation prudente sont essentiels.

- Si votre objectif principal est la fonction haute performance (par exemple, la durée de vie de l'outil, la biocompatibilité) : Vous ne pouvez faire aucun compromis. Chaque étape, y compris la gravure plasma in-situ pour éliminer les couches d'oxyde, est essentielle pour obtenir l'adhérence et la durabilité du revêtement requises.

En fin de compte, un revêtement PVD réussi repose sur la fondation d'une surface parfaitement préparée.

Tableau récapitulatif :

| Étape | Processus | Objectif clé |

|---|---|---|

| 1 | Nettoyage grossier | Éliminer les huiles, graisses et crasse visibles |

| 2 | Nettoyage par ultrasons | Détacher les particules microscopiques des géométries complexes |

| 3 | Rinçage final et séchage | Éliminer les résidus à l'aide d'eau désionisée et d'un séchage propre |

| 4 | Gravure plasma (In-Situ) | Projeter les couches d'oxyde pour une liaison au niveau atomique |

Obtenez une adhérence de revêtement PVD impeccable avec l'expertise de KINTEK.

Une préparation de surface appropriée est le fondement d'un revêtement durable et haute performance. Que vous travailliez sur des pièces décoratives ou des composants fonctionnels à enjeux élevés, KINTEK est spécialisée dans l'équipement de laboratoire et les consommables nécessaires à un nettoyage méticuleux, des nettoyeurs à ultrasons aux systèmes de gravure plasma. Laissez-nous vous aider à éliminer les risques de contamination et à garantir que vos revêtements adhèrent parfaitement.

Contactez nos experts dès aujourd'hui pour discuter de votre substrat spécifique et de vos exigences de revêtement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés