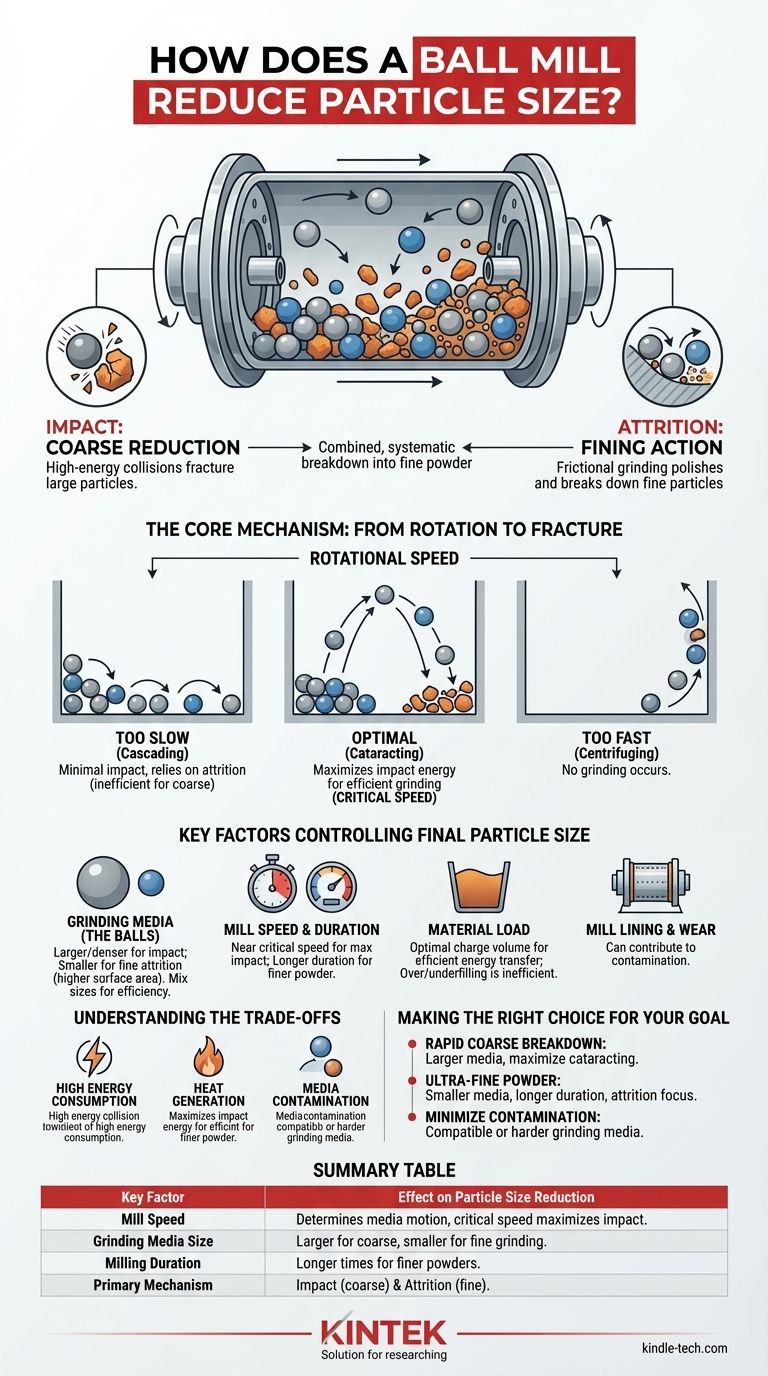

À la base, un broyeur à boulets réduit la taille des particules en transférant de l'énergie cinétique. À l'intérieur d'une chambre cylindrique rotative, un ensemble de corps broyants — généralement des billes d'acier ou de céramique — sont soulevés sur le côté ascendant de la chambre, puis retombent sur le matériau en cours de traitement. Cet impact répété et de haute énergie, combiné à l'action de broyage due au frottement des billes les unes contre les autres, décompose systématiquement les particules grossières en une poudre fine.

Un broyeur à boulets fonctionne sur un principe simple : convertir l'énergie de rotation d'un cylindre en énergie cinétique des corps broyants internes. Cette énergie fracture ensuite le matériau par deux actions clés : des collisions à fort impact et un broyage par frottement.

Le mécanisme principal : de la rotation à la fracture

Pour vraiment comprendre un broyeur à boulets, vous devez visualiser le parcours du matériau et des corps broyants à l'intérieur du tambour rotatif. Le processus n'est pas un simple culbutage aléatoire ; c'est une application contrôlée de force mécanique.

Le rôle de la vitesse de rotation

La vitesse de rotation du broyeur est le paramètre opérationnel le plus critique. Elle dicte le comportement des corps broyants.

Si le broyeur tourne trop lentement, les billes rouleront simplement sur la surface des autres billes dans un processus appelé cascading (chute en cascade). Cela entraîne un impact minimal et repose principalement sur l'attrition, ce qui est inefficace pour briser les particules plus grosses.

Si le broyeur tourne trop rapidement, la force centrifuge plaquera les billes contre la paroi intérieure de la chambre. C'est ce qu'on appelle la centrifugation, et aucun broyage ne se produit car les billes ne tombent jamais.

La vitesse optimale, souvent appelée vitesse critique, permet aux billes d'être transportées presque jusqu'au sommet de la chambre avant de perdre le contact et de tomber librement. Cela crée un mouvement de cataracting (chute en cataracte), maximisant l'énergie d'impact.

Impact : la force primaire

Le mécanisme principal de réduction de taille grossière est l'impact. Lorsque le broyeur tourne, les billes de broyage sont soulevées puis tombent d'une hauteur significative, frappant le matériau en dessous avec une force formidable.

Cette action est similaire à frapper une roche à plusieurs reprises avec un marteau. Ces impacts à haute énergie sont ce qui provoque les fractures initiales dans les matériaux d'alimentation grossiers et de grande taille.

Attrition : l'action de finition

Le mécanisme secondaire, crucial pour produire des poudres très fines, est l'attrition. C'est le broyage qui se produit lorsque les billes glissent, culbutent et roulent les unes contre les autres et contre la paroi intérieure du broyeur.

Lorsque les particules sont prises entre ces surfaces mobiles, elles sont soumises à des forces de cisaillement et de compression intenses. Ce broyage par frottement polit et décompose les particules déjà petites en un état beaucoup plus fin.

Facteurs clés contrôlant la taille finale des particules

La taille finale des particules n'est pas un accident ; elle est le résultat de plusieurs variables contrôlables. Maîtriser ces facteurs vous permet d'adapter le résultat à vos besoins spécifiques.

Les corps broyants (les billes)

Les caractéristiques des billes elles-mêmes sont primordiales. Les billes plus grandes et plus denses délivrent des forces d'impact plus élevées et sont plus efficaces pour décomposer les matériaux grossiers.

Les billes plus petites, en revanche, ont une surface beaucoup plus grande pour un volume donné. Elles sont plus efficaces pour le broyage fin par attrition car elles augmentent le nombre de points de contact et réduisent l'espace vide (les vides) entre les billes. Une stratégie courante consiste à utiliser un mélange de tailles pour un broyage efficace sur une gamme de tailles de particules.

Vitesse et durée du broyage

Comme indiqué, le fonctionnement près de la vitesse critique assure une efficacité d'impact maximale. Au-delà de la vitesse elle-même, la durée du processus de broyage est un facteur de contrôle simple. Plus le matériau est broyé longtemps, plus la poudre résultante sera fine, jusqu'à une certaine limite physique.

Charge de matériau

La quantité de matériau chargée dans le broyeur par rapport à la quantité de corps broyants (le "volume de charge") est également importante. Surcharger le broyeur amortira les impacts des billes et réduira l'efficacité du broyage, tandis que le sous-remplir peut entraîner un transfert d'énergie inefficace et une usure accrue du revêtement du broyeur.

Comprendre les compromis

Bien que puissant, le broyage à boulets n'est pas sans limites. Une évaluation objective nécessite de reconnaître ces réalités pratiques.

Consommation d'énergie élevée

Les broyeurs à boulets sont des machines énergivores. Une quantité importante d'énergie électrique est nécessaire pour faire tourner le tambour lourd et son contenu, dont une grande partie est convertie en son et en chaleur plutôt qu'en travail de broyage utile.

Génération de chaleur

Le frottement et l'impact constants génèrent une chaleur substantielle. Pour les matériaux sensibles à la chaleur, tels que certains polymères ou composés organiques, cela peut être un problème majeur, pouvant entraîner une fusion, une dégradation ou des changements chimiques.

Contamination par les corps broyants

Le processus de broyage provoque inévitablement l'usure des corps broyants et du revêtement intérieur du broyeur. Ce matériau usé peut contaminer le produit final. Bien que minime, cela peut être un problème critique dans les applications de haute pureté comme les produits pharmaceutiques, les produits alimentaires ou les céramiques avancées.

Faire le bon choix pour votre objectif

En ajustant les paramètres clés, vous pouvez optimiser le processus de broyage à boulets pour un résultat spécifique.

- Si votre objectif principal est la décomposition rapide de matériaux grossiers : Utilisez une charge de corps broyants plus grands et de haute densité et opérez à une vitesse qui maximise les forces de cataracte et d'impact.

- Si votre objectif principal est de produire une poudre ultra-fine : Utilisez un volume plus élevé de corps broyants plus petits pour maximiser la surface et favoriser le broyage par attrition sur une durée de broyage plus longue.

- Si votre objectif principal est de minimiser la contamination du produit : Sélectionnez des corps broyants fabriqués dans un matériau compatible avec votre produit ou significativement plus dur que celui-ci (par exemple, en utilisant des billes de zircone ou d'alumine pour broyer des poudres céramiques).

En comprenant ces principes fondamentaux, vous pouvez contrôler efficacement le processus de broyage à boulets pour atteindre vos exigences précises en matière de taille de particules.

Tableau récapitulatif :

| Facteur clé | Effet sur la réduction de la taille des particules |

|---|---|

| Vitesse du broyeur | Détermine le mouvement des corps broyants (chute en cascade, chute en cataracte, centrifugation). La vitesse critique maximise l'impact. |

| Taille des corps broyants | Billes plus grandes pour le broyage grossier ; billes plus petites pour le broyage fin via une surface accrue. |

| Durée du broyage | Des temps de broyage plus longs produisent généralement des poudres plus fines, jusqu'à une limite physique. |

| Mécanisme principal | Impact (pour la réduction grossière) et Attrition (pour le broyage fin). |

Prêt à obtenir une réduction précise de la taille des particules dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les broyeurs à boulets et les corps broyants, pour répondre à vos besoins spécifiques de recherche et de production. Nos experts peuvent vous aider à sélectionner la configuration idéale pour un broyage efficace et sans contamination. Contactez-nous dès aujourd'hui pour optimiser votre processus !

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Machine de Broyage de Plastiques Puissante

- Tamis de laboratoire et machine de tamisage vibrant

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

Les gens demandent aussi

- Quels sont les inconvénients d'un broyeur à boulets ? Les principales limites pour votre processus de broyage

- Quelle est la capacité d'un broyeur à boulets ? Optimisez votre processus de broyage pour une efficacité maximale

- Quel matériau est broyé à l'aide d'un broyeur à boulets ? Un guide des solutions de broyage polyvalentes

- Qu'est-ce que la contamination lors du broyage à billes ? Apprenez à la contrôler pour obtenir des matériaux plus purs

- Quelle est la capacité de travail d'un broyeur à boulets ? Optimiser le volume, la vitesse et les médias de broyage pour un rendement maximal