Au fond, un élément chauffant tombe en panne lorsque le fil spécial à l'intérieur se casse. Cette rupture, qui arrête le flux d'électricité et la production de chaleur, est presque toujours le résultat d'un processus progressif de dégradation causé par des facteurs tels que la chaleur élevée, le stress électrique ou les dommages physiques.

La défaillance d'un élément chauffant est rarement un événement soudain. C'est le résultat final d'une lente décomposition, où le matériau résistif est progressivement affaibli par l'oxydation, les fluctuations de puissance et les cycles thermiques répétés jusqu'à ce qu'il ne puisse plus supporter le courant électrique.

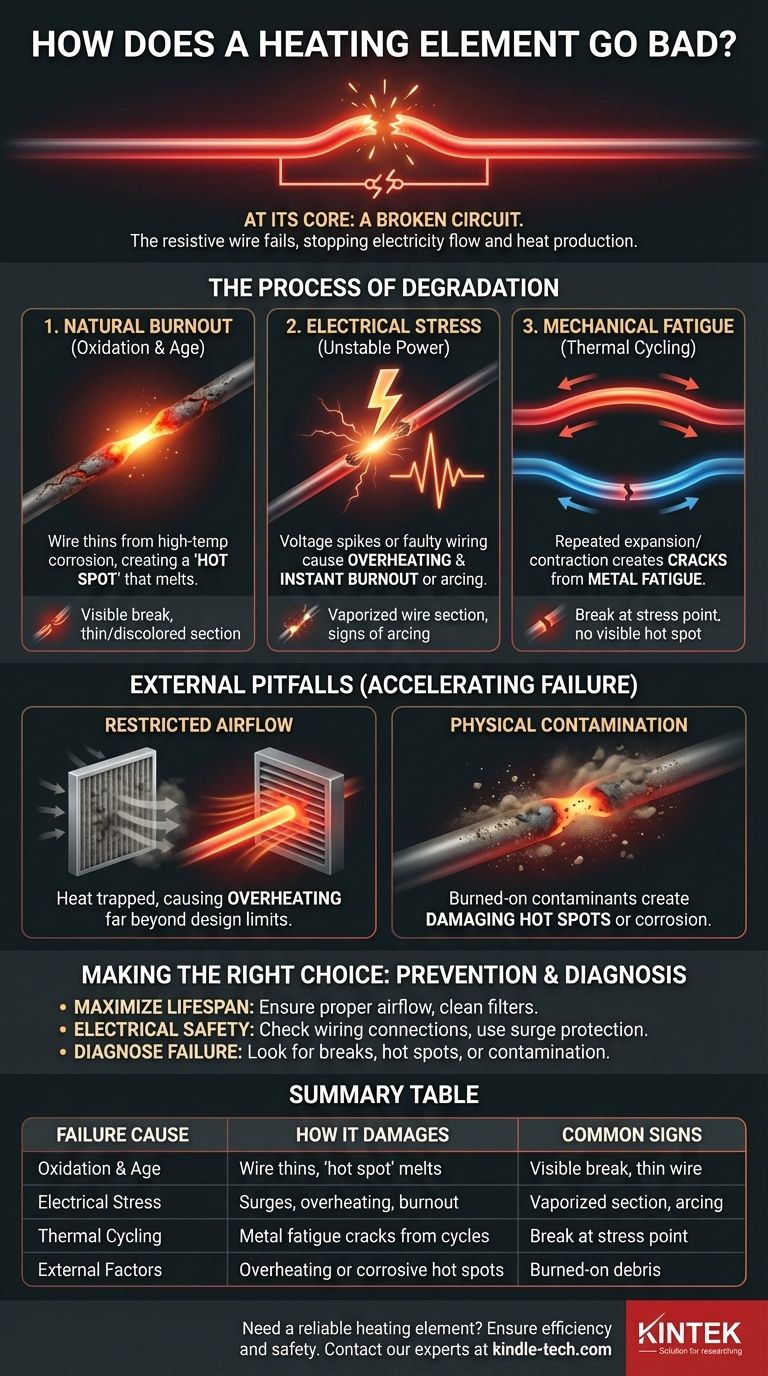

Le mécanisme de défaillance principal : un circuit brisé

Pour comprendre la défaillance, nous devons d'abord comprendre la fonction. Un élément chauffant est un dispositif simple mais efficace conçu pour fonctionner dans des conditions extrêmes.

Comment fonctionne un élément chauffant

Un élément chauffant est essentiellement une résistance contrôlée. Lorsqu'un courant électrique élevé est forcé à travers son fil résistif (souvent fait d'un alliage de nickel-chrome appelé nichrome), la résistance convertit cette énergie électrique directement en chaleur.

Ce processus est incroyablement exigeant. L'élément devient rougeoyant, atteignant des températures extrêmes par conception, et on s'attend à ce qu'il le fasse de manière répétée pendant des années.

Le point de défaillance

Chaque défaillance se résume finalement à un seul point : le fil résistif ne peut plus former un circuit électrique complet. Cette rupture physique signifie que l'électricité cesse de circuler et qu'aucune chaleur ne peut plus être générée. Les raisons de cette rupture sont ce qui définit réellement la défaillance de l'élément.

Causes principales de la dégradation des éléments

Plusieurs forces travaillent constamment à affaiblir le fil résistif. Avec le temps, l'une ou plusieurs de ces forces entraîneront une rupture du circuit.

Épuisement naturel : oxydation et âge

Le mode de défaillance le plus courant est la simple panne due à la vieillesse, provoquée par l'oxydation. Lorsque l'élément chauffe, le métal réagit avec l'oxygène de l'air. Ce processus corrode lentement le fil, le rendant plus mince et plus cassant.

Lorsqu'une section du fil s'amincit, sa résistance électrique à cet endroit précis augmente. Cela crée un "point chaud" qui devient encore plus chaud que le reste de l'élément, accélérant le processus d'oxydation à cet endroit. Finalement, cet endroit devient si fin et si chaud qu'il fond ou se vaporise simplement, rompant le circuit.

Stress électrique : l'impact d'une alimentation instable

L'alimentation électrique elle-même peut être une source de défaillance. Il ne s'agit pas d'une « puissance inadéquate », mais plutôt d'une instabilité.

Un pic de tension ou une surtension peut envoyer un courant massif et instantané à travers l'élément, dépassant de loin ses limites de conception. Cela peut vaporiser instantanément un point faible du fil. De même, un câblage défectueux ou lâche peut provoquer des arcs électriques et une alimentation intermittente, ce qui crée des chocs thermiques intenses et répétés qui fatiguent le métal.

Fatigue mécanique : le prix du chauffage et du refroidissement

Chaque fois que l'élément s'allume, il devient extrêmement chaud et se dilate. Lorsqu'il s'éteint, il refroidit et se contracte. Ce cycle incessant d'expansion et de contraction est connu sous le nom de cycle thermique.

Sur des milliers de cycles, cette contrainte mécanique répétée peut créer des fissures microscopiques dans le fil résistif. Avec le temps, ces fissures s'agrandissent jusqu'à ce que le fil se casse par simple fatigue du métal.

Pièges courants : facteurs externes qui accélèrent la défaillance

Bien que chaque élément finira par tomber en panne, certaines conditions externes peuvent considérablement raccourcir sa durée de vie opérationnelle. Celles-ci sont souvent liées à l'entretien du système.

Le danger d'un flux d'air restreint

Dans les systèmes à air pulsé comme une fournaise ou un sèche-linge, un flux d'air constant est nécessaire pour évacuer la chaleur de l'élément. Si un filtre devient obstrué ou qu'un évent est bloqué, l'air ne peut pas circuler librement.

La chaleur générée par l'élément n'a nulle part où aller, ce qui provoque une surchauffe de l'élément bien au-delà de sa température de fonctionnement prévue. Cette chaleur extrême accélère rapidement l'oxydation et conduit à une panne beaucoup plus rapide.

L'effet de la contamination physique

La poussière, les peluches, l'humidité ou d'autres débris peuvent se déposer sur un élément chauffant. Lorsque l'élément chauffe, cette contamination peut brûler sur la surface.

Cela peut soit piéger la chaleur contre le fil, créant un point chaud dommageable, soit provoquer une réaction chimique qui corrode le matériau. Dans les deux cas, la contamination crée un point de faiblesse qui devient le point de défaillance final.

Faire le bon choix pour votre objectif

Comprendre pourquoi un élément tombe en panne vous permet de diagnostiquer les problèmes et de prolonger la vie de votre équipement grâce à un entretien approprié.

- Si votre objectif principal est de maximiser la durée de vie : Assurez un flux d'air adéquat en nettoyant ou en remplaçant régulièrement les filtres et en gardant les évents dégagés.

- Si votre objectif principal est la sécurité électrique : Vérifiez périodiquement que les connexions de câblage à l'appareil sont sécurisées et envisagez une protection contre les surtensions pour les équipements de grande valeur.

- Si vous diagnostiquez un élément défaillant : Recherchez des signes visibles de rupture, des points chauds minces ou décolorés, ou des signes de contamination externe pour comprendre la cause profonde de la défaillance.

En reconnaissant que la défaillance est un processus, et non un événement, vous pouvez prendre des mesures simples pour garantir que vos systèmes fonctionnent de manière sûre et fiable pendant de nombreuses années.

Tableau récapitulatif :

| Cause de la défaillance | Comment elle endommage l'élément | Signes courants |

|---|---|---|

| Oxydation et âge | Le fil s'amincit et s'affaiblit à cause de la corrosion à haute température, créant un « point chaud » qui fond. | Rupture visible, section de fil mince/décolorée. |

| Stress électrique | Les surtensions ou le câblage défectueux provoquent une surchauffe et une panne instantanée ou une fatigue du métal. | Section de fil vaporisée, signes d'arc électrique. |

| Cycle thermique | L'expansion et la contraction répétées dues aux cycles marche/arrêt créent des fissures dues à la fatigue du métal. | Rupture au point de contrainte, pas de point chaud visible. |

| Facteurs externes | Un flux d'air bloqué provoque une surchauffe ; la contamination crée des points chauds corrosifs. | Débris brûlés, élément surchauffant l'appareil. |

Besoin d'un élément chauffant fiable pour votre équipement de laboratoire ? Le bon élément est essentiel pour des résultats constants et la sécurité. KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, offrant des éléments chauffants durables et conçus avec précision pour la longévité. Assurez l'efficacité et la sécurité de votre laboratoire — contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quel type de métal est utilisé dans les éléments chauffants ? Un guide des matériaux pour chaque température et atmosphère

- Comment l'équipement de chauffage à température contrôlée de précision facilite-t-il la conversion du Cu3N en MCL ? Optimiser la synthèse du MCL

- Quel est le meilleur matériau pour les éléments chauffants de four à haute température utilisés dans des atmosphères oxydantes ? Choisissez le bon élément pour votre laboratoire

- Quelle est la température maximale pour un élément chauffant en carbure de silicium ? La limite réelle pour votre four à haute température

- Quelle est la résistivité électrique du disiliciure de molybdène ? Déverrouiller sa puissance de chauffage à haute température

- Comment fonctionne un four à graphite ? Atteignez des températures extrêmes avec une précision inégalée

- Quel est l'élément chauffant atteignant la température la plus élevée ? Choisir le bon élément pour votre application

- Quels sont les éléments de four à haute température à utiliser dans des environnements oxydants ? Choisissez le bon élément pour votre laboratoire