En substance, un four rotatif est un four industriel massif, à rotation lente, conçu pour le traitement continu des matériaux. Il se compose d'un long cylindre creux incliné selon un léger angle. Lorsque le cylindre tourne, la matière première introduite par l'extrémité supérieure s'y renverse et se mélange tout en se déplaçant progressivement vers l'extrémité inférieure, garantissant que chaque particule est exposée uniformément aux températures extrêmement élevées générées à l'intérieur.

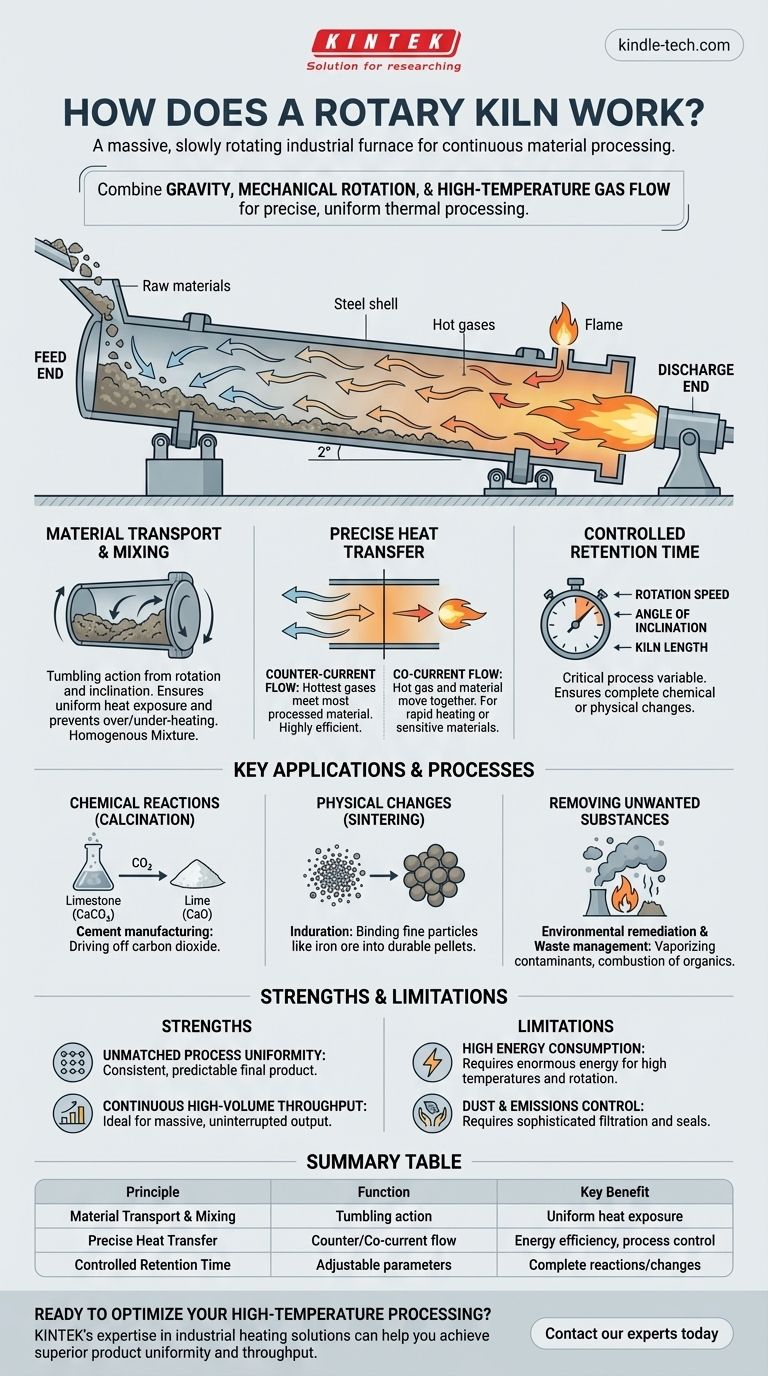

Le principe fondamental d'un four rotatif est sa capacité à combiner trois forces simples — la gravité, la rotation mécanique et l'écoulement de gaz à haute température — pour obtenir un traitement thermique précis, uniforme et continu des matériaux solides à l'échelle industrielle.

Les principes fondamentaux de fonctionnement

L'efficacité d'un four rotatif provient de l'interaction élégante de quelques principes physiques clés. Comprendre ces principes est essentiel pour saisir pourquoi il est une pierre angulaire de l'industrie lourde.

H3: Transport et mélange des matériaux

L'ensemble du système est construit autour d'un mouvement contrôlé. Le four est monté avec un léger angle, généralement de 1 à 4 degrés par rapport à l'horizontale.

Cette inclinaison garantit que la gravité tire constamment le matériau de l'extrémité d'alimentation vers l'extrémité de décharge.

Simultanément, la rotation lente du cylindre soulève continuellement le matériau sur le côté avant qu'il ne retombe. Cette action de basculement est essentielle pour assurer un mélange homogène et empêcher toute partie du matériau d'être surchauffée ou sous-chauffée.

H3: Transfert de chaleur précis

La chaleur est appliquée par des gaz chauds qui circulent sur toute la longueur du four. Cela peut être réalisé de deux manières principales.

L'écoulement à contre-courant est le plus courant, où les gaz chauds sont introduits à l'extrémité de décharge inférieure et circulent à l'encontre du matériau descendant. C'est très efficace, car les gaz les plus chauds rencontrent le matériau le plus traité, et les gaz les plus froids préchauffent la matière première entrante.

L'écoulement co-courant implique que le gaz chaud et le matériau se déplacent dans la même direction. Ceci est utilisé pour des processus spécifiques où un chauffage rapide est requis ou lorsque le matériau est sensible aux températures initiales élevées.

La chaleur elle-même est souvent générée par un grand brûleur ou une flamme située à l'intérieur du four à l'extrémité de décharge.

H3: Temps de séjour contrôlé

La durée pendant laquelle le matériau reste à l'intérieur du four, connue sous le nom de temps de séjour, est une variable de processus critique.

Ceci est précisément contrôlé en ajustant trois facteurs : la vitesse de rotation, l'angle d'inclinaison et la longueur du four. Une rotation plus lente ou un angle moins prononcé augmente le temps pendant lequel le matériau est exposé à la chaleur, garantissant qu'une réaction chimique ou un changement physique souhaité est entièrement achevé.

Applications et processus clés

Les fours rotatifs ne sont pas seulement des fours ; ce sont des réacteurs chimiques. Leur conception est optimisée pour faciliter des transformations spécifiques dans le matériau traité.

H3: Induction de réactions chimiques (Calcination)

L'application la plus célèbre se trouve dans la fabrication du ciment, où un four est utilisé pour la calcination.

Dans ce processus, le calcaire (carbonate de calcium) est chauffé pour éliminer le dioxyde de carbone, produisant de la chaux (oxyde de calcium), un ingrédient principal du ciment. La capacité du four à maintenir un profil de température spécifique est essentielle pour cette réaction.

H3: Entraînement des changements physiques (Frittage)

Les fours sont utilisés pour le frittage ou l'induration, un processus qui modifie la structure physique d'un matériau sans le faire fondre.

Les particules fines, comme la poussière de minerai de fer, sont chauffées jusqu'à ce que leurs surfaces commencent à fusionner. Cela les lie ensemble en granulés solides et durables qui sont plus faciles à manipuler et à traiter dans un haut fourneau.

H3: Élimination des substances indésirables

Dans les applications environnementales, les fours excellent dans l'assainissement. La désorption thermique utilise la chaleur pour vaporiser et éliminer les contaminants tels que le pétrole ou le mercure des sols.

Pour la gestion des déchets, les fours fonctionnent comme des incinérateurs très efficaces pour la combustion des matières organiques, assurant une destruction complète et contrôlée.

Comprendre les compromis

Bien qu'incroyablement puissants, les fours rotatifs sont des outils spécialisés avec des avantages et des limites inhérents.

H3: Force : Uniformité de processus inégalée

L'action constante de basculement et de mélange est le plus grand avantage d'un four. Elle garantit que chaque particule reçoit une exposition à la chaleur presque identique, ce qui donne un produit final hautement cohérent et prévisible, difficile à obtenir dans les fours statiques.

H3: Force : Débit continu à haut volume

Contrairement à un four discontinu qui doit être chargé et déchargé, un four rotatif fonctionne en continu. Cela en fait la solution idéale pour les industries qui nécessitent une production massive et ininterrompue, comme le ciment et le traitement des minéraux.

H3: Limite : Consommation d'énergie élevée

Chauffer un cylindre en acier massif à plus de 1 400 °C (2 550 °F) et le maintenir en rotation nécessite une quantité énorme d'énergie. Cela rend leur fonctionnement coûteux et constitue un facteur important dans l'empreinte énergétique globale d'une usine.

H3: Limite : Contrôle de la poussière et des émissions

La combinaison de matériaux qui basculent et d'un flux de gaz à grande vitesse crée inévitablement de la poussière. Les systèmes de fours rotatifs modernes nécessitent des joints sophistiqués, des filtres et d'autres équipements de contrôle de la pollution de l'air pour fonctionner en toute sécurité et respecter les réglementations environnementales.

Faire le bon choix pour votre objectif

La décision d'utiliser un four rotatif est motivée par les exigences spécifiques du processus thermique.

- Si votre objectif principal est la fabrication à haut volume d'un produit uniforme comme le ciment ou la chaux : Le fonctionnement continu et le mélange supérieur d'un four rotatif sont inégalés.

- Si votre objectif principal est de provoquer une réaction chimique spécifique à une température précise : La capacité du four à maintenir un profil de température et un temps de séjour contrôlés est essentielle au succès.

- Si votre objectif principal est d'agglomérer des poudres fines en granulés durables : L'action de basculement est idéale pour les processus de frittage et d'induration requis dans l'exploitation minière et la métallurgie.

En fin de compte, un four rotatif est une solution d'ingénierie pour appliquer une chaleur précise et uniforme à des matériaux solides à une échelle industrielle immense.

Tableau récapitulatif :

| Principe | Fonction | Avantage clé |

|---|---|---|

| Transport et mélange des matériaux | Action de basculement due à la rotation et à l'inclinaison | Assure une exposition uniforme à la chaleur pour un produit constant |

| Transfert de chaleur précis | Écoulement de gaz chaud à contre-courant ou co-courant | Optimise l'efficacité énergétique et le contrôle des processus |

| Temps de séjour contrôlé | Ajusté par la vitesse de rotation, l'angle et la longueur du four | Garantit l'achèvement des réactions chimiques ou des changements physiques |

Prêt à optimiser votre traitement à haute température ?

Que votre objectif soit la calcination, le frittage ou la désorption thermique, l'expertise de KINTEK en matière de solutions de chauffage industriel peut vous aider à obtenir une uniformité de produit et un débit supérieurs. Notre équipe se spécialise dans l'adéquation de l'équipement adéquat à votre matériau spécifique et à vos objectifs de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire ou de votre processus industriel.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

Les gens demandent aussi

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité