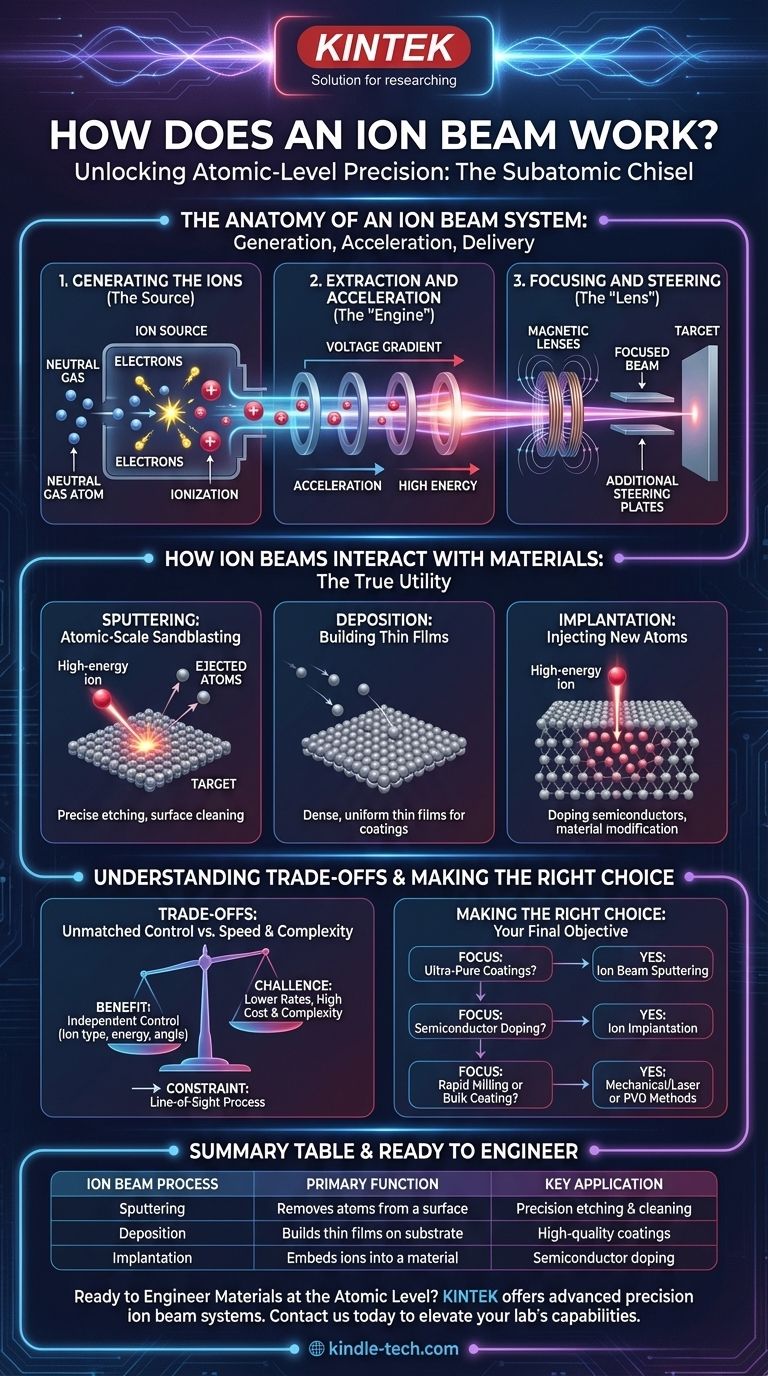

À la base, un faisceau d'ions est un flux hautement contrôlé d'atomes ou de molécules chargés. Ces particules, appelées ions, sont générées, accélérées à haute énergie par des champs électriques, puis dirigées sous forme de faisceau focalisé vers une cible. Cette technologie nous permet de manipuler les matériaux avec une précision au niveau atomique, agissant essentiellement comme un ciseau ou un pinceau subatomique.

La véritable signification d'un faisceau d'ions n'est pas seulement sa puissance, mais sa précision. En contrôlant indépendamment l'énergie et la direction des ions individuels, nous acquérons la capacité de retirer, d'ajouter ou de modifier précisément des matériaux d'une manière impossible avec les méthodes conventionnelles.

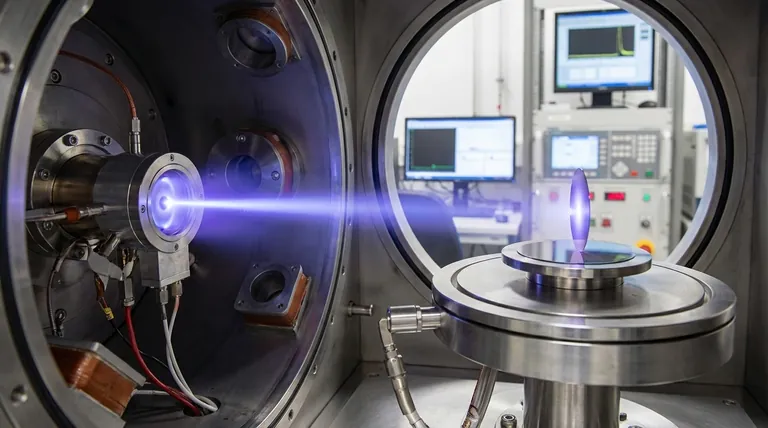

L'anatomie d'un système à faisceau d'ions

Pour comprendre comment fonctionne un faisceau d'ions, il est préférable de décomposer le système en ses trois étapes fondamentales : la génération, l'accélération et la livraison.

Étape 1 : Génération des ions (La Source)

Tout commence par la création des ions. Cela se produit généralement à l'intérieur d'une source d'ions, où un gaz neutre, comme l'argon, est introduit.

De l'énergie est ensuite ajoutée à ce gaz — souvent en le bombardant d'électrons — ce qui arrache d'autres électrons aux atomes de gaz neutres. Ce processus, appelé ionisation, laisse les atomes avec une charge positive nette, les transformant en ions.

Étape 2 : Extraction et accélération (Le « Moteur »)

Une fois créés, les ions chargés positivement sont extraits de la source à l'aide d'un champ électrique puissant, un processus appelé extraction.

Ils sont ensuite accélérés à travers une série d'électrodes avec des tensions soigneusement contrôlées. Imaginez une balle roulant sur une série de collines de plus en plus raides ; les champs électriques fournissent la « gravité » qui accélère les ions à un état spécifique de haute énergie. L'énergie finale est un paramètre critique et réglable.

Étape 3 : Focalisation et direction (La « Lentille »)

Après l'accélération, le flux d'ions forme le « faisceau ». Ce faisceau est souvent trop large pour un travail précis.

Des lentilles magnétiques ou électrostatiques sont utilisées pour focaliser le faisceau en un point très fin, un peu comme une lentille optique focalise la lumière. Des champs supplémentaires peuvent ensuite être utilisés pour diriger ou balayer ce faisceau focalisé sur la surface d'une cible avec une précision incroyable.

Comment les faisceaux d'ions interagissent avec les matériaux

La véritable utilité d'un faisceau d'ions devient claire lorsqu'il frappe une cible. L'énergie élevée des ions permet plusieurs interactions distinctes.

Pulvérisation : Sablage à l'échelle atomique

Lorsqu'un ion de haute énergie frappe une cible solide, il transfère son impulsion aux atomes à la surface. Cette collision peut éjecter des atomes cibles, un processus connu sous le nom de pulvérisation.

Il s'agit d'une méthode d'érosion hautement contrôlée. Elle peut être utilisée pour graver précisément des motifs dans un matériau ou pour nettoyer une surface avec une pureté au niveau atomique avant un autre processus.

Dépôt : Construction de films minces

Les atomes éjectés lors de la pulvérisation ne disparaissent pas simplement. Ils peuvent être dirigés pour atterrir sur un objet voisin, appelé substrat.

Ce processus, le dépôt par faisceau d'ions, construit un film mince d'une qualité exceptionnellement élevée sur le substrat. Parce que les atomes pulvérisés ont une énergie cinétique élevée, ils forment des films plus denses et plus uniformes que ceux fabriqués par d'autres méthodes.

Implantation : Injection de nouveaux atomes

Dans certains cas, l'objectif n'est pas de retirer des atomes de la cible, mais d'y incorporer directement les ions du faisceau. C'est l'implantation ionique.

En contrôlant l'énergie du faisceau, nous pouvons contrôler précisément la profondeur à laquelle les ions s'arrêtent à l'intérieur du matériau cible. C'est la technologie fondamentale utilisée pour « doper » les semi-conducteurs, modifiant leurs propriétés électriques pour créer les transistors qui alimentent tous les appareils électroniques modernes.

Comprendre les compromis

Bien que puissante, la technologie des faisceaux d'ions n'est pas une solution universelle. Sa précision s'accompagne de compromis spécifiques.

L'avantage : un contrôle inégalé

Le principal avantage d'un faisceau d'ions est le contrôle indépendant de tous les paramètres du faisceau : type d'ion, énergie, courant et angle. Cela permet l'ingénierie des propriétés des matériaux et la création de films avec une densité, une pureté et une adhérence supérieures.

Le défi : vitesse et complexité

Les systèmes à faisceau d'ions sont très complexes et coûteux. Les taux de dépôt et de gravure sont généralement beaucoup plus faibles que pour les techniques moins contrôlées comme la pulvérisation magnétron. Cela rend les faisceaux d'ions mieux adaptés aux applications de grande valeur où la qualité est plus importante que le débit.

La contrainte : processus en ligne de mire

Un faisceau d'ions se déplace en ligne droite. Cela signifie que le processus est « en ligne de mire », ce qui rend difficile de revêtir ou de graver uniformément des formes tridimensionnelles complexes sans une manipulation sophistiquée des pièces.

Faire le bon choix pour votre objectif

Décider d'utiliser un faisceau d'ions dépend entièrement de votre objectif final et du niveau de précision requis.

- Si votre objectif principal est de créer des revêtements optiques ultra-purs et denses : La pulvérisation par faisceau d'ions est un choix idéal en raison de la haute qualité du film résultant.

- Si votre objectif principal est de modifier les propriétés électriques d'un semi-conducteur : L'implantation ionique est la méthode standard de l'industrie pour un dopage précis et reproductible.

- Si votre objectif principal est de fraiser rapidement une grande caractéristique ou un motif : Une méthode mécanique ou basée sur le laser serait probablement beaucoup plus efficace.

- Si votre objectif principal est le revêtement en vrac à grande vitesse de pièces simples : Une méthode PVD moins complexe comme l'évaporation thermique ou la pulvérisation magnétron peut être plus rentable.

Comprendre un faisceau d'ions vous fait passer de la réflexion sur les matériaux à leur ingénierie active au niveau atomique.

Tableau récapitulatif :

| Processus par faisceau d'ions | Fonction principale | Application clé |

|---|---|---|

| Pulvérisation | Élimine les atomes d'une surface | Gravure de précision et nettoyage de surface |

| Dépôt | Construit des films minces sur un substrat | Revêtements optiques et électroniques de haute qualité |

| Implantation | Incorpore des ions dans un matériau | Dopage de semi-conducteurs et modification de matériaux |

Prêt à concevoir des matériaux au niveau atomique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes de faisceaux d'ions de précision, pour vous aider à atteindre un contrôle inégalé en science des matériaux. Que vous développiez des semi-conducteurs de nouvelle génération, créiez des revêtements optiques haute performance ou meniez des recherches de pointe, nos solutions offrent la précision et la fiabilité qu'exige votre travail.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de faisceaux d'ions peut améliorer les capacités de votre laboratoire et faire avancer vos innovations. Contactez-nous maintenant !

Guide Visuel

Produits associés

- Membrane échangeuse d'anions pour usage en laboratoire

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Potentiostat de poste de travail électrochimique de laboratoire pour une utilisation en laboratoire

Les gens demandent aussi

- Quel rôle le chauffage du substrat joue-t-il dans les revêtements CVD de superalliages ? Optimisation de la microstructure de précision et de l'adhérence supérieure

- Quels sont les différents types de revêtements par dépôt ? Métalliques, céramiques et organiques expliqués

- Qu'est-ce que le dépôt dans l'industrie des semi-conducteurs ? Le processus fondamental de fabrication des micropuces

- Quel problème le procédé HDPCVD a-t-il résolu dans la fabrication de semi-conducteurs ? Résolution des défauts de vide dans les espaces à l'échelle nanométrique

- Pourquoi le maintien d'une atmosphère d'argon stable est-il essentiel lors du dépôt plasma de disulfure de molybdène ?

- Que signifie la technologie CVD ? Le processus fondamental derrière l'électronique moderne et les revêtements

- Quel est le mécanisme du graphène CVD ? Maîtriser le processus pour des films de haute qualité et de grande surface

- Quelles sont les méthodes utilisées pour déposer des couches minces ? Un guide sur les techniques PVD, CVD et en phase liquide