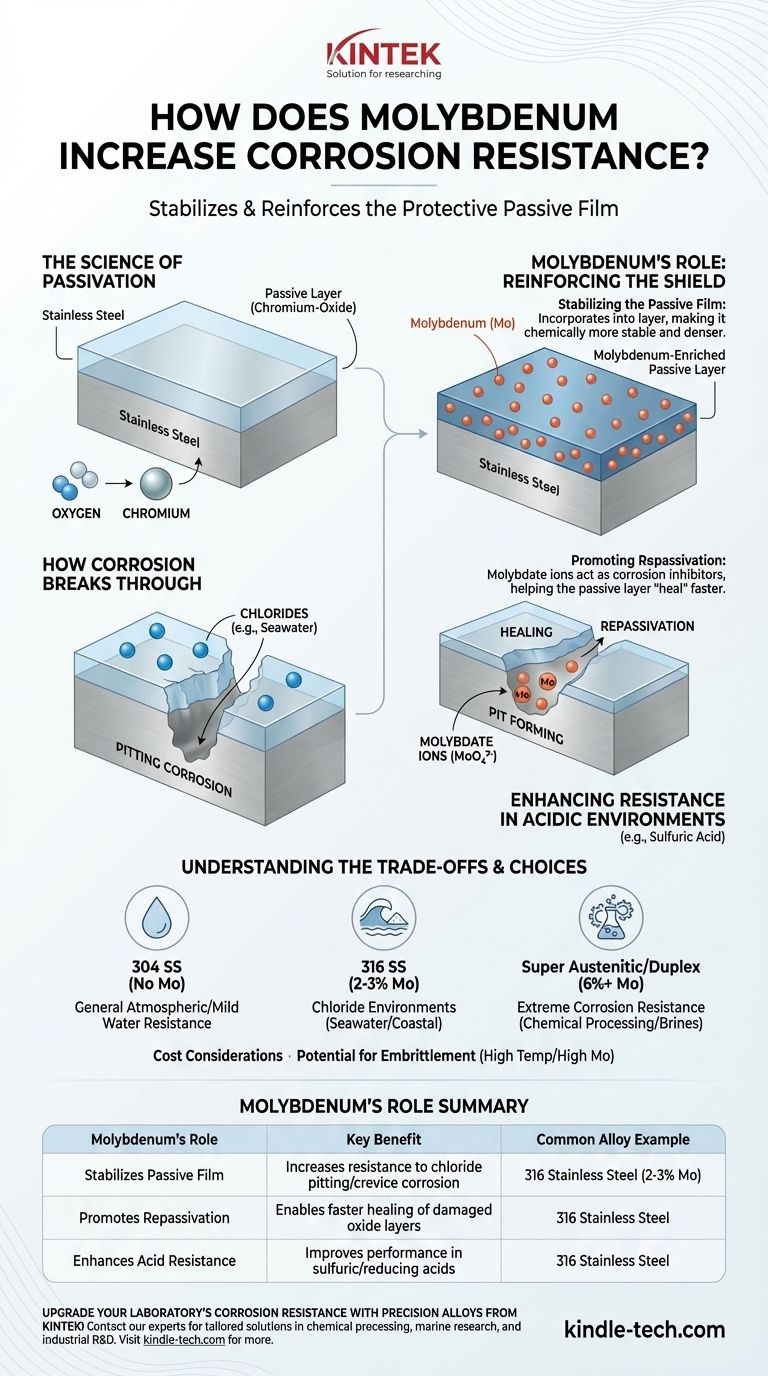

À la base, le molybdène augmente la résistance à la corrosion en stabilisant et en renforçant le film passif protecteur à la surface d'un alliage. Lorsqu'il est ajouté à des matériaux comme l'acier inoxydable, le molybdène rend cette couche passive plus résiliente, en particulier contre les attaques localisées des chlorures, qui sont une cause principale de la corrosion par piqûre et de la corrosion caverneuse.

La principale valeur du molybdène n'est pas qu'il est intrinsèquement anticorrosion, mais qu'il agit comme un puissant amplificateur de la couche d'oxyde protectrice du métal de base, généralement le chrome dans l'acier inoxydable. Il rend ce "bouclier" plus résistant, plus stable et plus rapide à réparer en cas de dommage.

La science de la passivation : la première ligne de défense d'un alliage

Pour comprendre le rôle du molybdène, nous devons d'abord comprendre le mécanisme qui protège l'acier inoxydable en premier lieu.

Qu'est-ce qu'une couche passive ?

La plupart des aciers inoxydables ne sont pas intrinsèquement inertes. Leur résistance à la corrosion provient d'un film de surface très fin, invisible et durable.

Ce film, appelé couche passive, se forme lorsque le chrome de l'alliage réagit avec l'oxygène de l'environnement. Il crée un "bouclier" stable d'oxyde de chrome qui protège le fer sous-jacent de la corrosion.

Comment la corrosion perce

Cette couche passive est efficace, mais elle peut être compromise. Des ions agressifs, notamment les chlorures (présents dans l'eau de mer, les sels de dégivrage et de nombreux produits chimiques industriels), peuvent localement dégrader ce film.

Lorsque le film est percé à un point précis, la corrosion peut s'accélérer rapidement en dessous, créant un petit trou ou une "piqûre". C'est ce qu'on appelle la corrosion par piqûre, une forme particulièrement dommageable de corrosion localisée.

Le rôle du molybdène : renforcer le bouclier

Le molybdène est ajouté aux alliages spécifiquement pour lutter contre la dégradation de la couche passive. Il intervient de plusieurs manières critiques.

Stabilisation du film passif

Lorsque le molybdène est présent dans l'alliage, ses ions oxydés sont incorporés dans la couche passive d'oxyde de chrome. Cela rend le film chimiquement plus stable et plus dense.

Une couche passive enrichie en molybdène est significativement plus résistante à la dégradation par les chlorures, empêchant la formation de piqûres en premier lieu.

Promotion de la repassivation

Si une piqûre commence à se former, le molybdène fournit une défense secondaire cruciale. Dans l'environnement acide et pauvre en oxygène d'une nouvelle piqûre, le molybdène se dissout et forme des ions molybdates stables (MoO₄²⁻).

Ces ions agissent comme des inhibiteurs de corrosion à l'intérieur de la piqûre elle-même. Ils aident à neutraliser les conditions acides et facilitent grandement la "guérison" ou la repassivation de la couche passive sur la zone endommagée, arrêtant efficacement la croissance de la piqûre.

Amélioration de la résistance dans les environnements acides

Au-delà des chlorures, le molybdène améliore également de manière significative la résistance d'un alliage aux acides non oxydants ou réducteurs, tels que l'acide sulfurique. Il aide à maintenir la stabilité du film passif dans des environnements où il se dissoudrait autrement.

Comprendre les compromis

L'ajout de molybdène n'est pas une solution universelle et s'accompagne de considérations importantes que les ingénieurs doivent équilibrer.

L'impact du coût

Le molybdène est un élément d'alliage relativement coûteux. C'est pourquoi l'acier inoxydable 316 (qui contient du Mo) est systématiquement plus cher que l'acier inoxydable 304 (qui n'en contient pas). Le coût doit être justifié par les exigences de l'environnement de service.

Potentiel de fragilisation

Dans certaines nuances d'acier, et dans des conditions de haute température spécifiques, des concentrations élevées de molybdène peuvent favoriser la formation de phases intermétalliques fragiles (comme la phase sigma).

Cela peut réduire la ténacité et la ductilité de l'alliage. Une sélection appropriée des matériaux et un traitement thermique sont essentiels pour gérer ce risque dans les alliages à haute teneur en molybdène.

Pas une panacée

Bien qu'exceptionnel contre la corrosion par piqûre due aux chlorures, le molybdène n'améliore pas la résistance à toutes les formes de corrosion de manière égale. Par exemple, dans certains environnements acides très oxydants, ses avantages peuvent être minimes, voire préjudiciables, par rapport à d'autres stratégies d'alliage.

Faire le bon choix pour votre objectif

Votre choix d'alliage doit être guidé par une compréhension claire de l'environnement opérationnel et du risque de corrosion principal.

- Si votre objectif principal est la résistance atmosphérique générale ou à l'eau douce : Un acier austénitique standard comme l'acier inoxydable 304 (sans Mo) est souvent un choix économique et suffisant.

- Si votre objectif principal est de résister aux environnements chlorés (eau de mer, zones côtières, sels de dégivrage) : Un alliage avec 2-3 % de molybdène, comme l'acier inoxydable 316, est la norme industrielle et offre une amélioration significative des performances.

- Si votre objectif principal est une résistance extrême à la corrosion (traitement chimique, environnements marins difficiles ou saumures à forte teneur en chlorures) : Un acier inoxydable super austénitique ou duplex avec une teneur plus élevée en molybdène (par exemple, 6 % ou plus) est nécessaire pour assurer une intégrité à long terme.

En fin de compte, le choix d'un alliage contenant du molybdène est un investissement stratégique dans la durabilité lorsque le risque de corrosion localisée est élevé.

Tableau récapitulatif :

| Rôle du molybdène | Avantage clé |

|---|---|

| Stabilise le film passif | Augmente la résistance à la corrosion par piqûre et caverneuse induite par les chlorures |

| Favorise la repassivation | Permet une guérison plus rapide des couches d'oxyde endommagées, arrêtant la croissance des piqûres |

| Améliore la résistance aux acides | Améliore les performances dans l'acide sulfurique et d'autres acides réducteurs |

| Exemple d'alliage courant | Acier inoxydable 316 (contient 2-3 % de Mo) |

Améliorez la résistance à la corrosion de votre laboratoire avec des alliages de précision de KINTEK !

Vous rencontrez des pannes d'équipement dues à la piqûre ou à l'attaque par les chlorures ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance fabriqués à partir d'alliages améliorés au molybdène comme l'acier inoxydable 316. Nous aidons les laboratoires de traitement chimique, de recherche marine et de R&D industrielle à atteindre une durabilité et une longévité supérieures.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de votre environnement spécifique et obtenir une solution sur mesure qui maximise votre investissement dans l'intégrité des matériaux.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Fabricant de pièces personnalisées en PTFE Téflon, panier à fleurs pour rack de nettoyage résistant à la corrosion

- Collier de serrage à vide à libération rapide en acier inoxydable à trois sections

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

Les gens demandent aussi

- La pyrolyse est-elle une technologie verte ? Débloquer des solutions durables de valorisation des déchets

- Quelles sont les sources de production de biomasse ? Exploration des quatre principales catégories de matières premières

- Pourquoi la pyrolyse du plastique n'est-elle pas durable ? Les coûts environnementaux et économiques cachés

- Comment fonctionne le dépôt par pulvérisation cathodique ? Un guide pour le revêtement de films minces de précision

- Le dépôt physique en phase vapeur est-il ascendant ou descendant ? Décryptage de la méthode de fabrication fondamentale

- Qu'est-ce que le dépôt physique en phase vapeur par évaporation et pulvérisation cathodique ? Différences clés entre les méthodes de revêtement en couches minces

- Quel est l'avantage technique de l'utilisation d'un mélange de gaz d'ammoniac et d'hydrogène ? Obtenir une ingénierie de surface de précision

- Comment l'épaisseur d'un film est-elle mesurée ? Comprendre les nanomètres, les microns et les techniques de mesure