En bref, le dépôt physique en phase vapeur (PVD) est largement considéré comme une technologie de revêtement propre pour l'environnement. Contrairement à son alternative courante, le dépôt chimique en phase vapeur (CVD), le PVD est un processus physique qui ne repose pas sur des précurseurs chimiques dangereux et ne produit pas de sous-produits chimiques toxiques, ce qui rend son impact environnemental direct nettement plus faible.

La différence fondamentale est simple : le PVD est un processus de type mécanique qui transfère un matériau solide sous vide, tandis que le CVD est un processus chimique qui crée un matériau à partir de gaz réactifs, introduisant des risques de toxicité que le PVD évite.

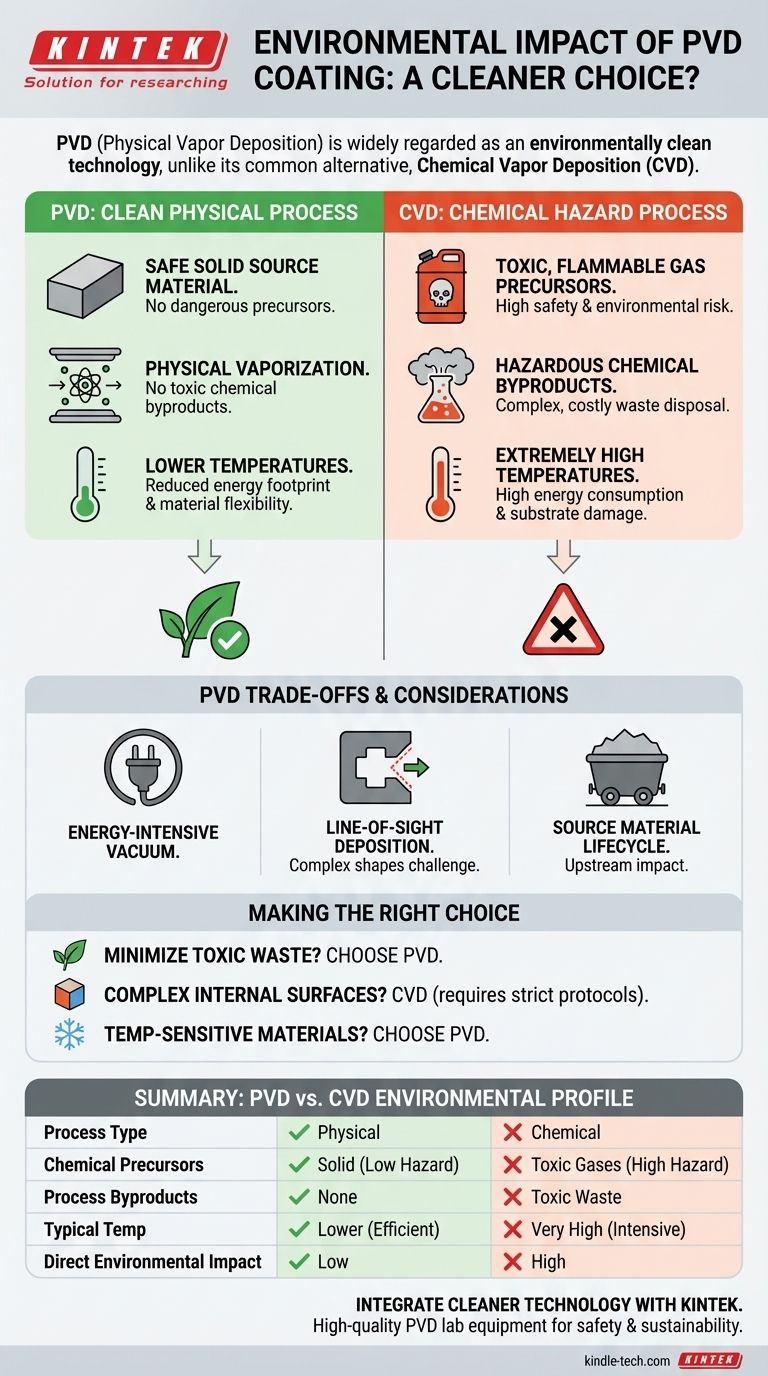

PVD vs CVD : Une distinction environnementale claire

Pour comprendre le profil environnemental du PVD, il est plus efficace de le comparer directement à l'alternative principale, le dépôt chimique en phase vapeur (CVD). Les inconvénients du CVD mettent clairement en évidence les avantages inhérents au PVD.

Le problème des précurseurs chimiques

Les procédés CVD nécessitent des précurseurs chimiques volatils pour fournir le matériau de revêtement. Ces produits chimiques sont souvent hautement toxiques, inflammables ou pyrophoriques (s'enflammant spontanément à l'air).

La manipulation, le stockage et l'utilisation de ces matériaux introduisent des risques importants pour la sécurité et l'environnement qui sont absents dans le PVD. Le PVD utilise un matériau source solide (comme une cible métallique), qui est vaporisé physiquement, éliminant le besoin de gaz précurseurs dangereux.

Le défi des sous-produits dangereux

Les réactions chimiques au cœur du CVD produisent souvent des sous-produits toxiques, corrosifs et nocifs pour l'environnement.

La neutralisation et l'élimination de ces déchets dangereux constituent un problème complexe et coûteux. Étant donné que le PVD est un processus physique — déplaçant essentiellement des atomes d'une source vers un substrat — il ne crée pas de sous-produits de réaction chimique, évitant ainsi toute cette filière de déchets.

Le rôle des températures élevées

De nombreux procédés CVD fonctionnent à des températures extrêmement élevées. Cette consommation d'énergie élevée a sa propre empreinte environnementale et peut endommager les substrats sensibles à la chaleur, limitant les choix de matériaux.

Bien que le PVD nécessite également de l'énergie pour créer un vide et vaporiser le matériau source, de nombreuses techniques PVD (comme le pulvérisation cathodique) peuvent être réalisées à des températures beaucoup plus basses que les procédés CVD typiques. Cela peut réduire l'empreinte énergétique globale et élargir la gamme de matériaux pouvant être revêtus en toute sécurité.

Comprendre les compromis et les limites

Bien que le PVD soit écologiquement favorable, aucun processus industriel n'est sans impact. L'objectivité exige de reconnaître son contexte opérationnel et ses limites.

Consommation d'énergie

La création et le maintien du vide poussé requis pour le PVD sont énergivores. L'équipement, y compris les pompes à vide et les sources d'alimentation pour la vaporisation (par exemple, les magnétrons de pulvérisation ou les faisceaux d'électrons), consomme une quantité importante d'électricité.

Dépôt en ligne de visée

La plupart des procédés PVD sont en « ligne de visée », ce qui signifie qu'ils revêtent les surfaces directement exposées à la source de vapeur. Le revêtement de formes complexes et tridimensionnelles avec une épaisseur uniforme peut être difficile et peut nécessiter une rotation complexe des pièces.

Il s'agit d'une limitation du processus, et non d'une limitation environnementale directe, mais elle peut faire du CVD un choix nécessaire pour certaines applications malgré ses inconvénients environnementaux.

Cycle de vie du matériau source

L'impact environnemental des matériaux sources eux-mêmes doit être pris en compte. L'extraction minière, le raffinage et la fabrication des cibles solides utilisées dans le PVD ont leur propre empreinte environnementale en amont, bien que cela soit vrai pour les matières premières dans presque tous les processus de fabrication.

Faire le bon choix pour votre application

La sélection d'une technologie de revêtement nécessite de mettre en balance les besoins de performance et les responsabilités environnementales. Le PVD offre une voie convaincante pour réduire les dangers chimiques directs.

- Si votre objectif principal est de minimiser les déchets toxiques et les dangers chimiques : Le PVD est le choix supérieur, car il évite les précurseurs dangereux et les sous-produits corrosifs inhérents au CVD.

- Si vous devez revêtir une surface interne complexe ou une pièce 3D avec une uniformité parfaite : Le CVD peut offrir des avantages en termes de performances, mais vous devez être prêt à gérer ses protocoles environnementaux et de sécurité importants.

- Si vous travaillez avec des matériaux sensibles à la température comme les polymères ou certains alliages : Les procédés PVD à basse température offrent une solution de revêtement viable et plus sûre là où les procédés CVD à haute température ne seraient pas une option.

En fin de compte, choisir le PVD est souvent une décision d'adopter un processus de fabrication fondamentalement plus propre et plus sûr par conception.

Tableau récapitulatif :

| Aspect | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (transfert d'atomes) | Chimique (réactions gazeuses) |

| Précurseurs chimiques | Cibles solides (faible danger) | Gaz toxiques et inflammables (danger élevé) |

| Sous-produits du processus | Aucun (pas de réactions chimiques) | Gaz résiduels toxiques et corrosifs |

| Température de processus typique | Températures plus basses (efficace en énergie pour de nombreux substrats) | Températures très élevées (énergivore) |

| Impact environnemental direct | Faible (pas de manipulation de produits chimiques toxiques ni de déchets) | Élevé (nécessite une gestion des matériaux dangereux) |

Prêt à intégrer une technologie de revêtement plus propre et plus sûre dans votre flux de travail de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire PVD de haute qualité qui vous aident à obtenir des revêtements supérieurs tout en minimisant l'impact environnemental. Nos solutions sont conçues pour les laboratoires qui privilégient la sécurité et la durabilité sans compromettre les performances.

Contactez nos experts dès aujourd'hui pour trouver le système PVD idéal pour votre application spécifique et faire un pas vers une fabrication plus écologique.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température