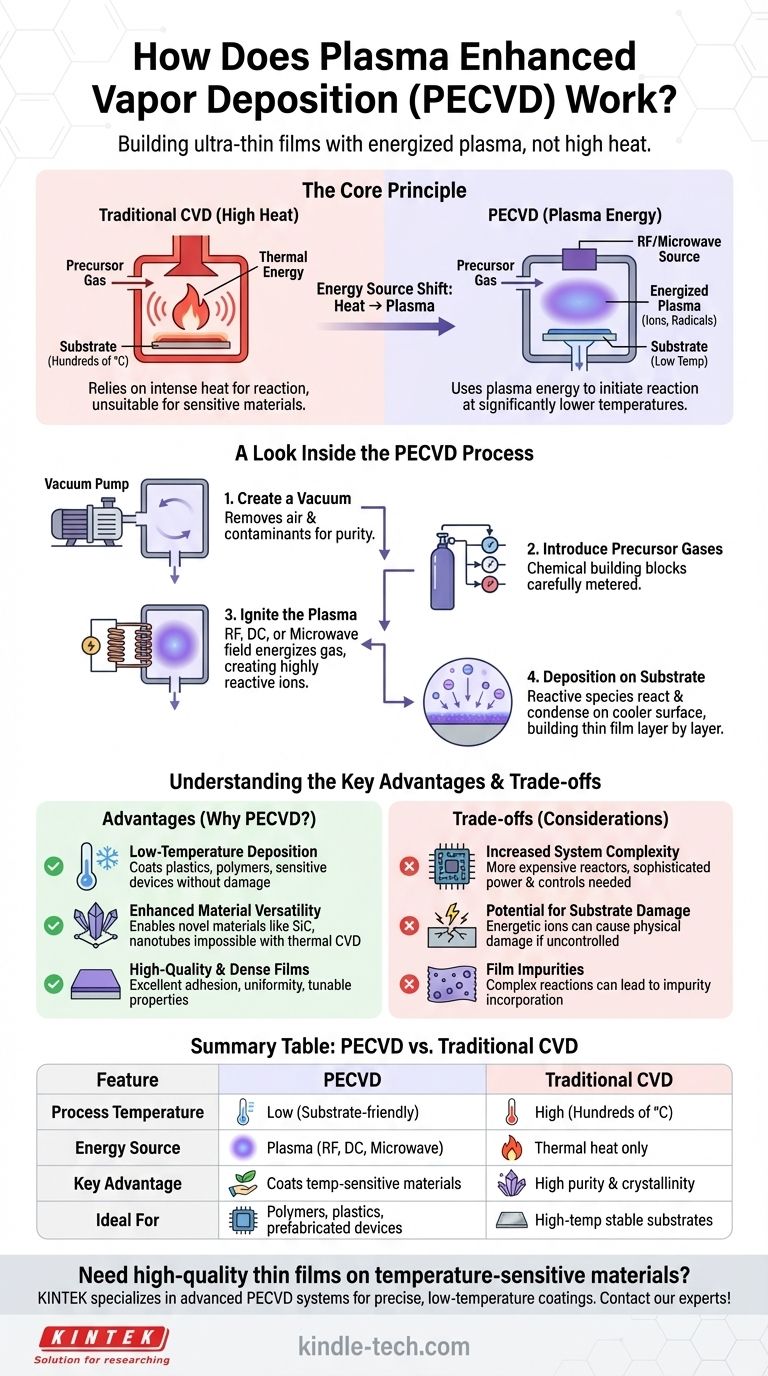

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus qui construit des films ultra-minces en utilisant un gaz énergisé, connu sous le nom de plasma, au lieu d'une chaleur élevée. Ce changement fondamental permet le dépôt de revêtements à des températures significativement plus basses que les méthodes traditionnelles. Le processus implique l'introduction d'un gaz précurseur dans une chambre à vide, l'utilisation d'une source d'énergie comme un champ de radiofréquence (RF) ou de micro-ondes pour exciter ce gaz en un plasma, qui se décompose ensuite et se dépose sur un substrat sous forme de film mince solide.

L'avantage central du PECVD est sa capacité à substituer l'énergie brute de la haute température par l'énergie précise d'un plasma. Cela permet la création de revêtements de haute qualité sur des matériaux, comme les plastiques ou certains semi-conducteurs, qui seraient endommagés ou détruits par la chaleur requise pour le dépôt chimique en phase vapeur (CVD) conventionnel.

Le principe fondamental : Remplacer la chaleur par le plasma

Pour comprendre le PECVD, il est essentiel de saisir d'abord la méthode qu'il améliore : le dépôt chimique en phase vapeur (CVD) traditionnel.

Comment fonctionne le CVD traditionnel

Dans un processus de CVD thermique standard, un substrat est placé dans une chambre de réaction et chauffé à des températures très élevées, souvent plusieurs centaines de degrés Celsius.

Un gaz précurseur volatil, contenant les atomes pour le film désiré, est ensuite introduit dans la chambre.

La chaleur intense fournit l'énergie nécessaire pour briser les liaisons chimiques dans le gaz, le faisant se décomposer et réagir sur la surface chaude du substrat, construisant progressivement la couche de revêtement couche par couche.

Comment le PECVD change l'équation

Le PECVD modifie fondamentalement la source d'énergie pour la réaction. Au lieu de s'appuyer uniquement sur l'énergie thermique, il génère un plasma.

Un plasma est souvent appelé le quatrième état de la matière. C'est un gaz qui a été énergisé au point où ses atomes sont brisés en un mélange d'ions positifs, d'électrons libres et de radicaux neutres hautement réactifs.

Ce plasma énergisé fournit l'énergie nécessaire pour décomposer les molécules de gaz précurseur, initiant les réactions chimiques requises pour le dépôt sans nécessiter de chaleur extrême.

Un aperçu du processus PECVD

Le processus PECVD se déroule dans une séquence soigneusement contrôlée à l'intérieur d'une chambre à vide.

Étape 1 : Création d'un vide

Tout d'abord, la chambre est mise sous vide. Cela élimine l'air et d'autres contaminants qui pourraient interférer avec la réaction chimique et compromettre la pureté du film final.

Étape 2 : Introduction des gaz précurseurs

Les gaz précurseurs – les éléments chimiques constitutifs du film – sont ensuite soigneusement dosés dans la chambre.

Étape 3 : Allumage du plasma

Un champ électrique, généralement provenant d'une source de radiofréquence (RF), de courant continu (CC) ou de micro-ondes, est appliqué à la chambre.

Ce champ énergise le gaz, arrachant des électrons aux atomes et créant le plasma hautement réactif. Des techniques comme la résonance cyclotronique des électrons par micro-ondes (MWECR) utilisent une combinaison de micro-ondes et de champs magnétiques pour créer des plasmas particulièrement denses et actifs.

Étape 4 : Dépôt sur le substrat

Les ions et radicaux réactifs au sein du plasma bombardent la surface du substrat. Le substrat est maintenu à une température bien inférieure à celle du CVD thermique.

Ces espèces réactives se condensent et réagissent sur la surface plus froide, formant un film mince stable, solide et uniforme. Ce processus se poursuit jusqu'à l'obtention de l'épaisseur de film désirée.

Comprendre les avantages clés

Le passage de l'énergie thermique à l'énergie plasma offre plusieurs avantages significatifs qui ont fait du PECVD une technologie critique dans des industries comme la microélectronique et l'optique.

Dépôt à basse température

C'est l'avantage principal du PECVD. Il permet le revêtement sur des substrats sensibles à la température, tels que les polymères, les plastiques et les dispositifs semi-conducteurs entièrement fabriqués, sans causer de dommages thermiques.

Polyvalence accrue des matériaux

L'environnement unique et de haute énergie du plasma permet le dépôt de matériaux difficiles ou impossibles à créer avec le CVD thermique. Cela inclut des matériaux comme les films de carbure de silicium (SiC) et les nanotubes de carbone alignés verticalement.

Films de haute qualité et denses

Le bombardement énergétique de la surface du substrat pendant le PECVD peut entraîner des films très denses avec une excellente adhérence et uniformité. Les paramètres du processus peuvent être ajustés pour contrôler précisément la structure et les propriétés finales du film.

Compromis et considérations inhérents

Bien que puissant, le PECVD n'est pas sans ses complexités et ses inconvénients potentiels.

Complexité accrue du système

Les réacteurs PECVD sont plus complexes et plus coûteux que leurs homologues CVD thermiques. Ils nécessitent des alimentations électriques sophistiquées (générateurs RF ou micro-ondes), des réseaux d'adaptation d'impédance et des systèmes de contrôle avancés pour maintenir un plasma stable.

Potentiel de dommages au substrat

Bien que le processus soit à basse température, les ions énergétiques dans le plasma peuvent endommager physiquement le substrat ou le film en croissance si l'énergie n'est pas soigneusement contrôlée. Cela peut introduire des défauts qui affectent les performances.

Impuretés du film

Les réactions chimiques dans un plasma sont incroyablement complexes. Parfois, les molécules précurseurs ne se décomposent pas complètement, ce qui entraîne l'incorporation d'impuretés (telles que l'hydrogène) dans le film, ce qui peut altérer ses propriétés électriques ou optiques.

Faire le bon choix pour votre objectif

Le choix entre le PECVD et d'autres techniques de dépôt dépend entièrement de votre matériau, de votre substrat et du résultat souhaité.

- Si votre objectif principal est le revêtement de substrats sensibles à la chaleur : Le PECVD est le choix définitif, car sa nature à basse température prévient les dommages thermiques.

- Si votre objectif principal est d'obtenir la plus haute pureté et cristallinité de film possible : Le CVD traditionnel à haute température peut être supérieur, car l'énergie thermique peut fournir une voie de réaction plus propre avec moins d'impuretés incorporées pour certains matériaux.

- Si votre objectif principal est de déposer des matériaux nouveaux ou complexes : Le PECVD offre une flexibilité inégalée pour créer des compositions et des structures de films uniques qui ne sont pas réalisables avec les seules méthodes thermiques.

En fin de compte, le PECVD permet aux ingénieurs et aux scientifiques de construire des matériaux avancés en modifiant fondamentalement la manière dont l'énergie est délivrée à un système chimique.

Tableau récapitulatif :

| Caractéristique | CVD assisté par plasma (PECVD) | CVD thermique traditionnel |

|---|---|---|

| Température du processus | Basse (respectueux du substrat) | Élevée (centaines de °C) |

| Source d'énergie | Plasma (RF, CC, micro-ondes) | Chaleur thermique uniquement |

| Avantage clé | Revêtement de matériaux sensibles à la température | Haute pureté et cristallinité pour certains matériaux |

| Idéal pour | Polymères, plastiques, dispositifs préfabriqués | Substrats stables à haute température |

Besoin de déposer des films minces de haute qualité sur des matériaux sensibles à la température ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PECVD, pour vous aider à réaliser des revêtements précis à basse température pour vos besoins de recherche ou de production. Notre expertise vous assure d'obtenir la bonne solution pour les polymères, les semi-conducteurs et autres substrats délicats. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme