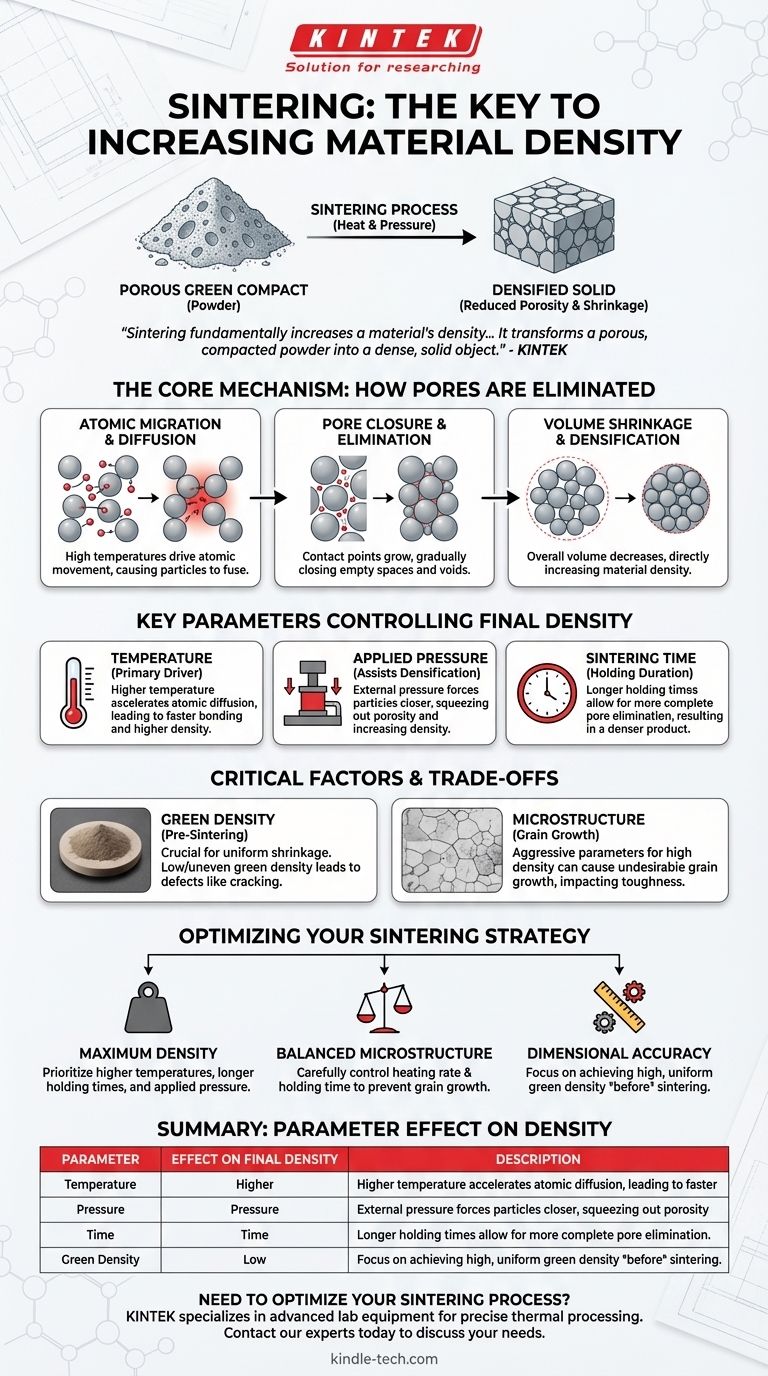

En bref, le frittage augmente fondamentalement la densité d'un matériau. C'est un processus thermique qui transforme une poudre poreuse compactée en un objet solide et dense. En appliquant de la chaleur en dessous du point de fusion du matériau, le frittage provoque la liaison des particules individuelles, éliminant systématiquement les espaces vides (pores) entre elles et provoquant le rétrécissement et la densification de l'ensemble de la pièce.

L'objectif principal du frittage est la densification. Il s'agit d'un processus d'ingénierie contrôlé conçu pour réduire ou éliminer la porosité inhérente à une poudre compactée, augmentant ainsi sa densité, sa résistance et d'autres propriétés critiques du matériau.

Le mécanisme central : de la poudre au solide

Le frittage est l'étape critique qui convertit une « pièce verte » fragile faite de poudre pressée en un composant robuste et fonctionnel. Cette transformation est motivée par la réduction de l'espace vide au sein du matériau.

L'objectif de la densification

L'objectif principal du frittage est d'obtenir un corps solide et dense. Ce processus confère au matériau sa résistance et sa durabilité caractéristiques en créant de solides liaisons métallurgiques entre ses particules constitutives.

Comment les pores sont éliminés

À haute température, les atomes migrent à travers les surfaces des particules de poudre. Ce transfert de matière provoque la fusion des particules à leurs points de contact, fermant progressivement les pores et les vides qui existent entre elles.

Le résultat est un retrait (rétrécissement)

À mesure que les pores internes sont éliminés, le volume global du composant diminue. Ce retrait volumique est une conséquence directe et attendue de l'augmentation de la densité. Les céramiques avancées, par exemple, peuvent se contracter jusqu'à 20 à 25 % pendant le frittage.

Paramètres clés qui contrôlent la densité finale

L'obtention de la densité finale souhaitée n'est pas arbitraire ; elle est contrôlée par la manipulation minutieuse de plusieurs paramètres de processus clés.

Température de frittage

La température est le principal moteur du processus de frittage. Des températures plus élevées (tout en restant en dessous du point de fusion) accélèrent le taux de diffusion atomique, conduisant à une liaison plus rapide, à une fermeture des pores plus efficace et, finalement, à une densité plus élevée.

Pression appliquée

Dans des processus tels que le pressage à chaud, une pression externe est appliquée pendant le cycle thermique. Cette pression force physiquement les particules à se rapprocher, expulsant la porosité et aidant considérablement le processus de densification.

Temps de frittage (Temps de maintien)

La durée pendant laquelle le matériau est maintenu à la température de frittage maximale est critique. Des temps de maintien plus longs permettent au processus de diffusion atomique de se terminer plus complètement, ce qui entraîne une élimination plus complète des pores et un produit final plus dense.

Comprendre les compromis et les facteurs critiques

Bien que l'objectif soit souvent la densité maximale, le processus implique des considérations importantes et des pièges potentiels qui doivent être gérés.

L'importance de la densité « verte »

La densité et l'uniformité du compact de poudre avant le début du frittage — sa densité verte — sont cruciales. Une densité verte faible ou non uniforme entraînera un retrait incontrôlé et inégal, ce qui peut provoquer une déformation de la pièce, des contraintes internes ou des fissures.

La microstructure est également affectée

Le frittage fait plus que simplement augmenter la densité. Il modifie également fondamentalement la microstructure du matériau, y compris sa taille de grain, la forme des joints de grains et la distribution de tout pore restant. Des paramètres de frittage agressifs qui atteignent une densité élevée peuvent parfois entraîner une croissance de grain indésirable, ce qui peut nuire à d'autres propriétés telles que la ténacité.

Optimiser le frittage pour votre objectif de densité

La stratégie de frittage idéale dépend entièrement du résultat souhaité pour le composant final. Vous devez équilibrer le besoin de densité avec d'autres propriétés critiques du matériau.

- Si votre objectif principal est d'atteindre la densité maximale possible : Optimisez pour des températures plus élevées, des temps de maintien plus longs et l'application d'une pression externe lorsque cela est possible.

- Si votre objectif principal est d'équilibrer la densité avec une microstructure spécifique : Contrôlez soigneusement le taux de chauffage et le temps de maintien pour éviter une croissance excessive des grains tout en permettant une fermeture des pores suffisante.

- Si votre objectif principal est la précision dimensionnelle et la répétabilité : Privilégiez l'obtention d'une densité verte élevée et parfaitement uniforme dans le compact de poudre avant même le début du processus de frittage.

Maîtriser ces paramètres vous permet d'ingénierie avec précision la densité finale et les propriétés de votre matériau.

Tableau récapitulatif :

| Paramètre de frittage | Effet sur la densité finale |

|---|---|

| Température | Des températures plus élevées accélèrent la diffusion atomique, conduisant à une fermeture des pores plus rapide et à une densité plus élevée. |

| Pression | La pression appliquée force les particules à se rapprocher, expulsant la porosité et favorisant la densification. |

| Temps | Des temps de maintien plus longs permettent une élimination plus complète des pores, résultant en un produit plus dense. |

| Densité verte | Une densité initiale plus élevée et plus uniforme assure un retrait contrôlé et minimise les défauts. |

Vous devez optimiser votre processus de frittage pour une densité et des performances maximales ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour un traitement thermique précis. Que vous travailliez avec des métaux, des céramiques ou des poudres avancées, nos solutions vous aident à atteindre l'équilibre parfait entre densité, résistance et microstructure. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il une liaison de haute qualité ? Obtenir un revêtement métallurgique supérieur

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quels sont les principaux avantages du frittage sous vide ? Obtenez une pureté et des performances supérieures

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels avantages techniques offre un four de frittage par pressage à chaud sous vide ? Améliorer la densité des composites Fe-Ni/Zr2P2WO12