À la base, le frittage est un processus thermique qui transforme un matériau pulvérulent en un objet solide et dense. Il fonctionne en appliquant de la chaleur, et souvent de la pression, à une température inférieure au point de fusion du matériau. Cette énergie encourage les atomes à la surface des particules individuelles à se déplacer et à se lier aux particules adjacentes, les soudant efficacement à l'échelle microscopique et réduisant l'espace vide entre elles.

Le frittage ne doit pas être confondu avec la fusion. C'est un processus à l'état solide piloté par la diffusion atomique, permettant la formation de pièces solides et denses à partir de matériaux qui sont souvent difficiles ou impossibles à faire fondre et à couler, comme les céramiques avancées ou les métaux haute performance.

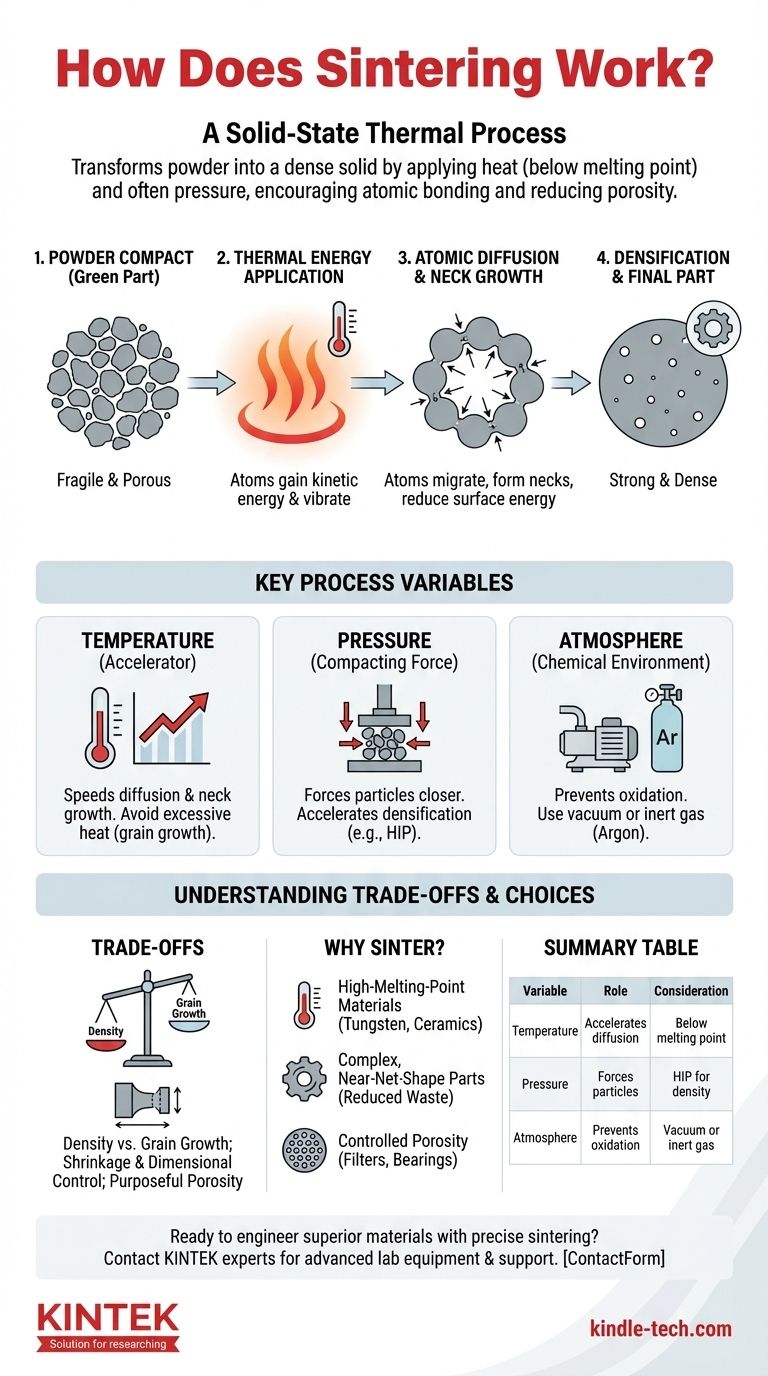

Le mécanisme fondamental : de la poudre au solide

Le frittage est fondamentalement un processus de mouvement atomique. Comprendre ce mécanisme est essentiel pour contrôler les propriétés du composant final.

Le point de départ : un compact de poudre

Le processus commence par une masse de particules individuelles, qui peuvent être métalliques, céramiques ou plastiques. Cette masse est souvent pré-compactée dans une forme désirée, connue sous le nom de « pièce verte », qui est fragile et poreuse. L'objectif principal du frittage est d'éliminer ces pores.

Le rôle de l'énergie thermique

Lorsque le matériau est chauffé, les atomes à l'intérieur des particules solides gagnent de l'énergie cinétique. Ils commencent à vibrer plus intensément et peuvent même migrer de leurs positions fixes dans le réseau cristallin. Cette mobilité atomique est le moteur de l'ensemble du processus de frittage.

Diffusion atomique aux frontières

L'action la plus critique se produit aux points de contact entre les particules. Les atomes énergisés diffusent, ou se déplacent, à travers les frontières entre les particules adjacentes. Ce mouvement cherche à abaisser l'énergie de surface globale du système — un principe similaire à la façon dont les bulles de savon fusionnent pour former de plus grandes bulles.

Croissance du collet et densification

À mesure que les atomes migrent vers les points de contact, ils forment de petits ponts ou des « collets » entre les particules. À mesure que le processus se poursuit, ces collets s'élargissent, rapprochant les centres des particules. Cette action ferme systématiquement les vides (pores) entre les particules, provoquant le rétrécissement de l'ensemble de la pièce et la rendant significativement plus dense et plus solide.

Variables clés du processus qui contrôlent le résultat

Les propriétés finales d'une pièce frittée ne sont pas accidentelles ; elles sont le résultat direct du contrôle minutieux de trois variables principales.

Température : l'accélérateur

La température est le facteur le plus important influençant le taux de diffusion. Des températures plus élevées (tout en restant en dessous du point de fusion) fournissent plus d'énergie aux atomes, accélérant considérablement la croissance du collet et la densification. Cependant, des températures excessives peuvent entraîner une croissance indésirable des grains, ce qui pourrait compromettre les propriétés mécaniques du matériau.

Pression : la force de compactage

L'application d'une pression externe force les particules à un contact plus étroit, augmentant le nombre de points de diffusion et accélérant la densification. Des procédés comme le pressage isostatique à chaud (HIP) utilisent à la fois une chaleur élevée et une pression de gaz immense pour atteindre une densité de près de 100 %, ce qui est essentiel pour les applications haute performance telles que les aubes de turbine.

Atmosphère : l'environnement chimique

Le frittage se produit rarement à l'air libre. L'environnement chimique est critique car à haute température, la plupart des matériaux s'oxyderont facilement. L'oxydation forme une couche à la surface des particules qui agit comme une barrière, empêchant la diffusion atomique et la liaison. Pour contrer cela, le frittage est généralement effectué sous vide ou dans une atmosphère de gaz inerte (comme l'argon), ce qui protège le matériau.

Comprendre les compromis

Le frittage est une technique puissante, mais elle nécessite d'équilibrer des facteurs concurrents pour obtenir le résultat souhaité.

Densité contre croissance des grains

L'objectif principal est souvent de maximiser la densité pour la résistance. Cependant, les températures élevées et les longs temps de maintien requis pour une densification complète peuvent également provoquer une croissance excessive des grains cristallins microscopiques à l'intérieur du matériau. Des grains trop gros peuvent rendre un matériau plus cassant.

Rétrécissement et contrôle dimensionnel

Étant donné que le frittage élimine la porosité, le composant rétrécira toujours. Ce rétrécissement peut être important (souvent 10 à 20 % en volume) et doit être calculé et compensé avec précision lors de la conception du moule initial de la « pièce verte ». L'obtention de tolérances dimensionnelles serrées nécessite un contrôle exceptionnel du processus.

Porosité intentionnelle

Bien qu'elle soit souvent considérée comme un défaut à éliminer, la porosité peut également être une caractéristique souhaitée. En arrêtant intentionnellement le processus de frittage, les ingénieurs peuvent créer des pièces avec un réseau de pores contrôlé. C'est le principe derrière les paliers autolubrifiants (qui retiennent l'huile) et les filtres métalliques ou céramiques.

Faire le bon choix pour votre objectif

Décider d'utiliser le frittage dépend entièrement de votre matériau et de vos objectifs de performance.

- Si votre objectif principal est la fabrication avec des matériaux à haut point de fusion : Le frittage est souvent la seule méthode pratique pour traiter des matériaux comme le tungstène, le molybdène et de nombreuses céramiques avancées qui ne peuvent pas être facilement fondus et coulés.

- Si votre objectif principal est de créer des pièces complexes de forme quasi finale : La métallurgie des poudres combinée au frittage peut réduire considérablement les déchets d'usinage et les coûts ultérieurs par rapport au départ d'un bloc de matériau solide.

- Si votre objectif principal est de concevoir pour une porosité contrôlée : Le frittage offre une capacité unique à concevoir des matériaux tels que des filtres ou des paliers autolubrifiants en laissant intentionnellement un volume spécifique de pores interconnectés.

En comprenant le frittage non pas comme une fusion, mais comme un mouvement atomique contrôlé, vous acquérez la capacité d'ingénierie des matériaux avec des propriétés inaccessibles par d'autres moyens.

Tableau récapitulatif :

| Variable du processus | Rôle dans le frittage | Considération clé |

|---|---|---|

| Température | Accélère la diffusion atomique pour la liaison. | Doit rester en dessous du point de fusion pour éviter la croissance des grains. |

| Pression | Force les particules à se rapprocher, accélérant la densification. | Utilisée dans des procédés tels que le pressage isostatique à chaud (HIP). |

| Atmosphère | Prévient l'oxydation (ex. : vide, gaz inerte). | Cruciale pour une liaison atomique réussie. |

Prêt à concevoir des matériaux supérieurs avec un frittage précis ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire avancé et des consommables dont vous avez besoin pour maîtriser les processus thermiques tels que le frittage. Que vous travailliez avec des métaux haute performance, des céramiques avancées ou que vous développiez des filtres poreux, nos solutions garantissent le contrôle de la température, de la pression et de l'atmosphère requis pour des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs spécifiques de votre laboratoire en matière de frittage et de science des matériaux.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Quel est le rôle d'un four tubulaire dans le traitement thermique des électrolytes argyrodites ? Maîtriser la conductivité ionique

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur