En bref, la température est le moteur de l'ensemble du processus. Le dépôt chimique en phase vapeur (CVD) repose sur un substrat chauffé pour fournir l'énergie thermique nécessaire pour initier et maintenir les réactions chimiques. Sans chaleur suffisante sur la surface cible, les gaz précurseurs ne se décomposeront ni ne réagiront, et aucun revêtement ne se formera.

La fonction principale de la température dans le CVD est de fournir l'énergie d'activation requise pour rompre les liaisons chimiques dans les gaz précurseurs. Cela leur permet de réagir sur la surface chaude de la pièce, formant un nouveau film solide et stable.

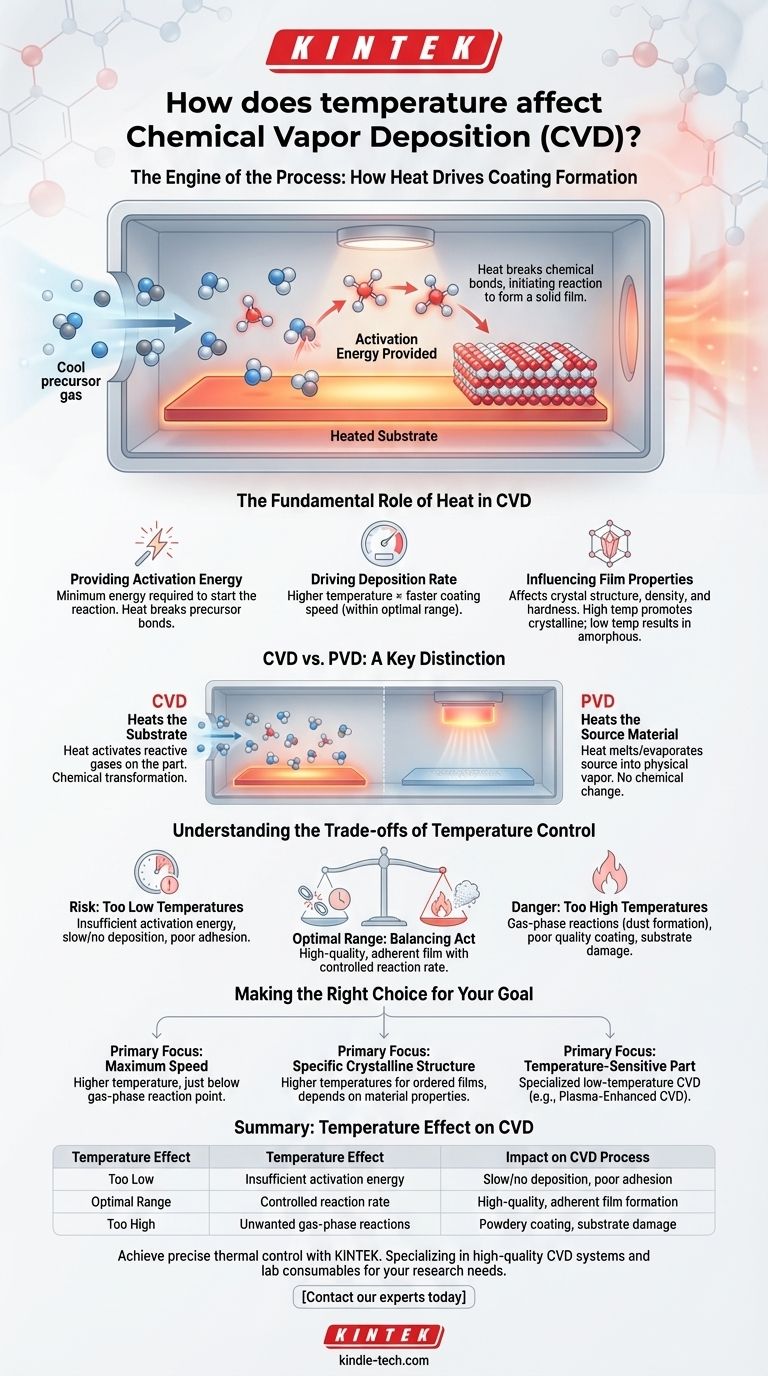

Le rôle fondamental de la chaleur dans le CVD

Pour comprendre le CVD, il faut le considérer comme une réaction chimique contrôlée se produisant sur une surface. Comme la plupart des réactions chimiques, elle est régie par l'énergie et la cinétique, la température étant le principal levier de contrôle.

Fournir l'énergie d'activation

Chaque réaction chimique nécessite une quantité minimale d'énergie pour démarrer, connue sous le nom d'énergie d'activation. Dans le CVD, la chaleur appliquée au substrat fournit cette énergie.

Lorsque les molécules gazeuses (précurseurs) entrent en contact avec la surface chaude, elles absorbent de l'énergie thermique. Cette énergie provoque la rupture de leurs liaisons chimiques internes, créant des espèces réactives qui peuvent ensuite former un nouveau matériau solide.

Piloter le taux de dépôt

La température contrôle directement la vitesse, ou taux de dépôt, du processus de revêtement.

Dans une certaine plage, une température plus élevée augmente la vitesse de réaction à la surface, conduisant à un film plus épais en moins de temps. Cependant, cette relation n'est pas infinie ; il existe une plage de température optimale pour chaque processus spécifique.

Influencer les propriétés du film

Les caractéristiques finales du revêtement — telles que sa structure cristalline, sa densité et sa dureté — dépendent fortement de la température de dépôt.

Des températures plus élevées donnent souvent aux atomes plus d'énergie pour se déplacer à la surface avant de se fixer. Cela peut favoriser la formation d'une structure cristalline plus ordonnée, tandis que des températures plus basses peuvent entraîner un film amorphe et désordonné.

CVD vs PVD : une distinction clé dans le rôle de la température

Il est essentiel de distinguer la manière dont la température est utilisée dans le CVD par rapport à sa principale alternative, le dépôt physique en phase vapeur (PVD). Cette distinction clarifie la fonction unique de la chaleur dans le processus CVD.

Le CVD chauffe le substrat pour provoquer une réaction

Dans le CVD, le composant thermique clé est le substrat chaud. Le processus introduit des gaz réactifs relativement froids dans une chambre où ils sont activés par la chaleur de la pièce en cours de revêtement. La nature chimique des molécules est transformée.

Le PVD chauffe le matériau source pour créer une vapeur

Dans le PVD, la chaleur est appliquée au matériau source (le matériau de revêtement lui-même) pour le transformer en vapeur par fusion et évaporation. Cette vapeur voyage ensuite physiquement et se condense sur le substrat (souvent plus froid). La nature chimique du matériau ne change pas.

Comprendre les compromis du contrôle de la température

Le contrôle de la température dans un processus CVD est un exercice d'équilibre. S'écarter de la plage optimale peut entraîner des problèmes importants d'efficacité du processus et de qualité du produit final.

Le risque de températures trop basses

Si la température est trop basse, les gaz précurseurs n'auront pas assez d'énergie d'activation pour réagir efficacement. Cela entraîne un taux de dépôt extrêmement lent ou inexistant et peut provoquer une mauvaise adhérence du film au substrat.

Le danger des températures trop élevées

Des températures excessivement élevées peuvent être encore plus préjudiciables. Elles peuvent amener les gaz précurseurs à réagir en phase gazeuse avant d'atteindre le substrat, formant de minuscules particules qui donnent un revêtement faible, poudreux et non adhérent. Une chaleur élevée peut également endommager le substrat lui-même, en particulier pour les composants électroniques sensibles ou les matériaux ayant des points de fusion bas.

Contraintes du budget thermique

De nombreuses applications, en particulier dans la fabrication de semi-conducteurs, ont un « budget thermique » strict. Cela signifie que le substrat ne peut être exposé qu'à une température maximale donnée pendant une durée limitée avant que ses composants existants ne soient endommagés. La température du processus CVD doit être soigneusement choisie pour rester dans ce budget.

Faire le bon choix pour votre objectif

La température optimale pour un processus CVD n'est pas une valeur unique ; elle est entièrement déterminée par le résultat souhaité et les contraintes du matériau du substrat.

- Si votre objectif principal est la vitesse de dépôt maximale : Vous devrez fonctionner à une température plus élevée, soigneusement réglée pour être juste en dessous du point où les réactions gazeuses indésirables commencent à se produire.

- Si votre objectif principal est une structure cristalline spécifique : La température requise est dictée par les propriétés du matériau ; la création de films cristallins très ordonnés nécessite généralement des températures plus élevées pour donner aux atomes une mobilité suffisante.

- Si votre objectif principal est de revêtir une pièce sensible à la température : Vous devez utiliser des processus CVD spécialisés à basse température (tels que le CVD assisté par plasma) où l'énergie est fournie par un plasma électrique plutôt que uniquement par la chaleur.

En fin de compte, maîtriser le contrôle de la température est essentiel pour maîtriser le processus de dépôt chimique en phase vapeur et obtenir un revêtement fonctionnel de haute qualité.

Tableau récapitulatif :

| Effet de la température | Impact sur le processus CVD |

|---|---|

| Trop basse | Énergie d'activation insuffisante ; dépôt lent ou nul, mauvaise adhérence. |

| Plage optimale | Taux de réaction contrôlé ; formation d'un film de haute qualité et adhérent. |

| Trop élevée | Réactions en phase gazeuse indésirables ; revêtement poudreux, dommages au substrat. |

Obtenez un contrôle thermique précis pour vos processus CVD avec KINTEK.

Que vous développiez des semi-conducteurs avancés, des revêtements d'outils durables ou des films minces spécialisés, le bon équipement de laboratoire est essentiel. KINTEK est spécialisé dans les systèmes CVD de haute qualité et les consommables de laboratoire conçus pour fournir le contrôle de température exact que votre recherche et votre production exigent.

Laissez-nous vous aider à optimiser votre processus de dépôt. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques et découvrir la solution KINTEK pour vous.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision