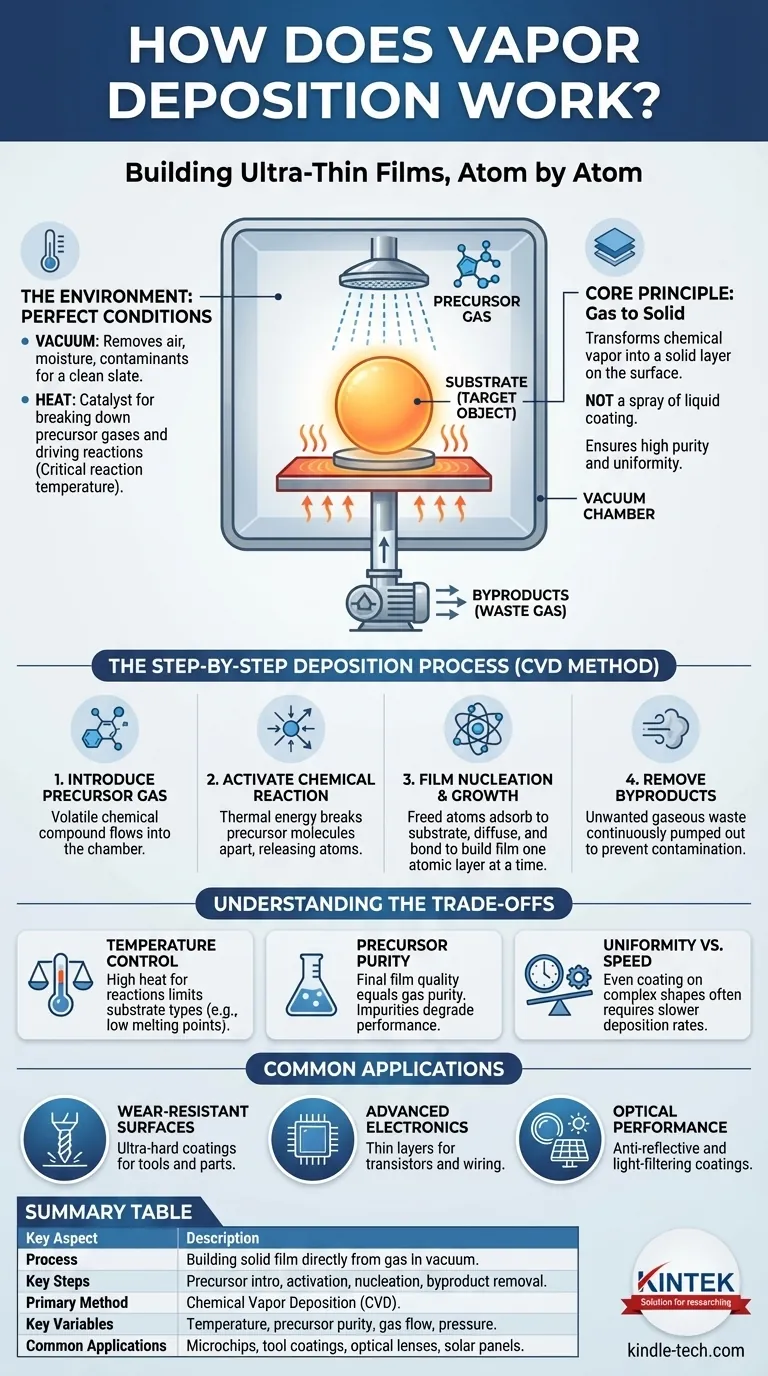

À la base, le dépôt en phase vapeur est un processus de fabrication d'un film solide ultra-mince sur une surface, une couche d'atomes à la fois. Il fonctionne en introduisant un matériau dans son état gazeux — la "vapeur" — dans une chambre contrôlée contenant l'objet à revêtir. Grâce à un processus soigneusement géré impliquant la chaleur et la pression, cette vapeur réagit ou se condense sur la surface de l'objet, se transformant à nouveau en un solide et formant une nouvelle couche haute performance.

Le principe fondamental du dépôt en phase vapeur n'est pas de pulvériser un revêtement liquide, mais de construire un film solide directement à partir d'un gaz. Il transforme une vapeur chimique en une couche solide sur une surface cible, assurant un revêtement très pur et uniforme, souvent impossible à obtenir avec les méthodes conventionnelles.

L'environnement : Créer les conditions parfaites

Pour atteindre la précision nécessaire, l'ensemble du processus doit se dérouler dans un environnement hautement contrôlé. Chaque composant de cet environnement joue un rôle critique dans la qualité du film final.

Le rôle de la chambre à vide

Le processus a presque toujours lieu dans une chambre de réaction sous vide. La création d'un vide élimine l'air, l'humidité et les autres particules indésirables qui pourraient contaminer le revêtement final et interférer avec les réactions chimiques. Elle fournit une base ultra-propre pour le dépôt.

L'objet cible (le substrat)

L'objet revêtu est appelé le substrat. C'est la fondation sur laquelle le nouveau film sera construit. Le matériau du substrat et l'état de sa surface sont des facteurs critiques pour l'adhérence du film.

L'élément critique de la chaleur

La chaleur est le catalyseur principal dans le dépôt chimique en phase vapeur (CVD), la forme la plus courante de ce processus. La chambre et le substrat sont chauffés à une température de réaction spécifique, qui fournit l'énergie nécessaire pour décomposer le gaz précurseur et entraîner la réaction chimique à la surface du substrat.

Le processus de dépôt étape par étape

Bien qu'il existe plusieurs variantes du dépôt en phase vapeur, la méthode chimique (CVD) suit une séquence d'événements claire et logique pour construire le film.

Étape 1 : Introduction du gaz précurseur

Un précurseur volatil — un composé chimique qui se transforme facilement en gaz — est injecté dans la chambre à vide. Ce précurseur contient les atomes du matériau qui formeront le revêtement final (par exemple, silicium, titane, carbone).

Étape 2 : Activation de la réaction chimique

Lorsque le gaz précurseur s'écoule sur le substrat chaud, l'énergie thermique le fait soit décomposer, soit réagir avec d'autres gaz présents. Cette réaction chimique décompose les molécules du précurseur, libérant les atomes désirés.

Étape 3 : Nucléation et croissance du film

Les atomes nouvellement libérés s'adsorbent, ou adhèrent, à la surface du substrat. Ils diffusent à travers la surface jusqu'à ce qu'ils trouvent des "sites de croissance" stables, où ils se lient au substrat et entre eux. Ce processus se répète continuellement, accumulant le revêtement couche atomique par couche atomique.

Étape 4 : Élimination des sous-produits

Les réactions chimiques produisent souvent des sous-produits gazeux indésirables. Ces déchets sont continuellement pompés hors de la chambre par le système de vide, les empêchant de contaminer le film en croissance.

Comprendre les compromis

Le dépôt en phase vapeur est une technique puissante mais exigeante. La qualité du résultat est directement liée au contrôle précis de plusieurs variables clés, chacune avec ses propres compromis.

Le contrôle de la température est non négociable

Les températures élevées requises pour la plupart des processus CVD sont essentielles pour la réaction chimique, mais elles limitent également les types de matériaux pouvant être utilisés comme substrats. Les matériaux à faible point de fusion ou ceux qui se dégradent avec la chaleur ne peuvent pas être revêtus à l'aide du CVD à haute température.

La pureté du précurseur dicte la qualité du film

Le film final ne peut être aussi pur que les gaz précurseurs utilisés pour le créer. Toute impureté dans le gaz sera incorporée dans le film, dégradant potentiellement ses performances. Cela nécessite l'utilisation de produits chimiques coûteux et de haute pureté.

Uniformité vs. vitesse de dépôt

Obtenir un revêtement parfaitement uniforme sur un objet tridimensionnel complexe nécessite une gestion minutieuse du flux de gaz et de la température. Souvent, assurer une grande uniformité signifie ralentir le taux de dépôt, ce qui augmente le temps de traitement et les coûts.

Comment ce processus est appliqué

La capacité à créer des films très purs, minces et durables fait du dépôt en phase vapeur une technologie fondamentale dans de nombreuses industries de pointe.

- Si votre objectif principal est de créer des surfaces résistantes à l'usure : Ce processus est utilisé pour appliquer des revêtements ultra-durs comme le nitrure de titane sur les outils de coupe, les forets et les pièces de machines, augmentant considérablement leur durée de vie.

- Si votre objectif principal est la fabrication d'électronique avancée : Le dépôt en phase vapeur est absolument essentiel pour créer les fines couches de silicium, de dioxyde de silicium et d'autres matériaux qui forment les transistors et le câblage de chaque microprocesseur.

- Si votre objectif principal est d'améliorer les performances optiques : Des films minces sont appliqués sur les lentilles, les panneaux solaires et le verre architectural pour créer des revêtements anti-reflets, réfléchissants ou filtrant la lumière.

En maîtrisant le contrôle des gaz et de la chaleur, le dépôt en phase vapeur nous permet d'ingénier les matériaux atome par atome.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Construction d'un film solide directement à partir d'un gaz dans une chambre à vide. |

| Étapes clés | Introduction du gaz précurseur, activation thermique, nucléation, élimination des sous-produits. |

| Méthode principale | Dépôt chimique en phase vapeur (CVD). |

| Variables clés | Température, pureté du précurseur, débit de gaz et pression. |

| Applications courantes | Microprocesseurs, revêtements d'outils résistants à l'usure, lentilles optiques, panneaux solaires. |

Prêt à concevoir des surfaces supérieures avec des revêtements de précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté essentiels aux processus de dépôt en phase vapeur réussis. Que vous développiez des composants électroniques avancés, amélioriez des composants optiques ou créiez des surfaces résistantes à l'usure, notre expertise et nos produits soutiennent le contrôle précis nécessaire à la croissance de films de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à optimiser votre processus de dépôt et à atteindre vos objectifs de performance des matériaux.

Guide Visuel

Produits associés

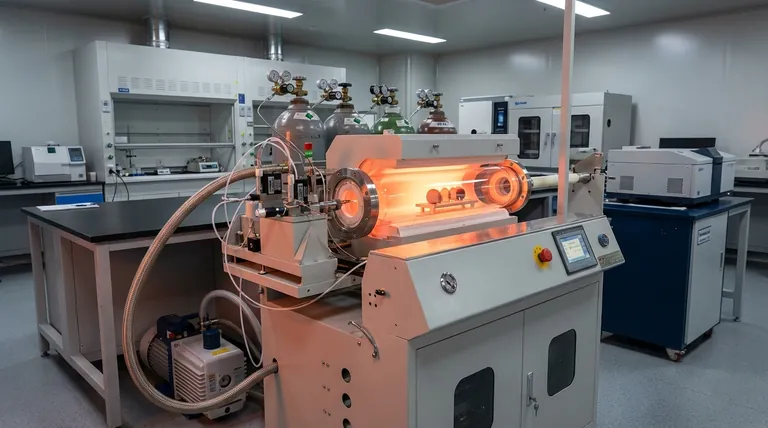

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale