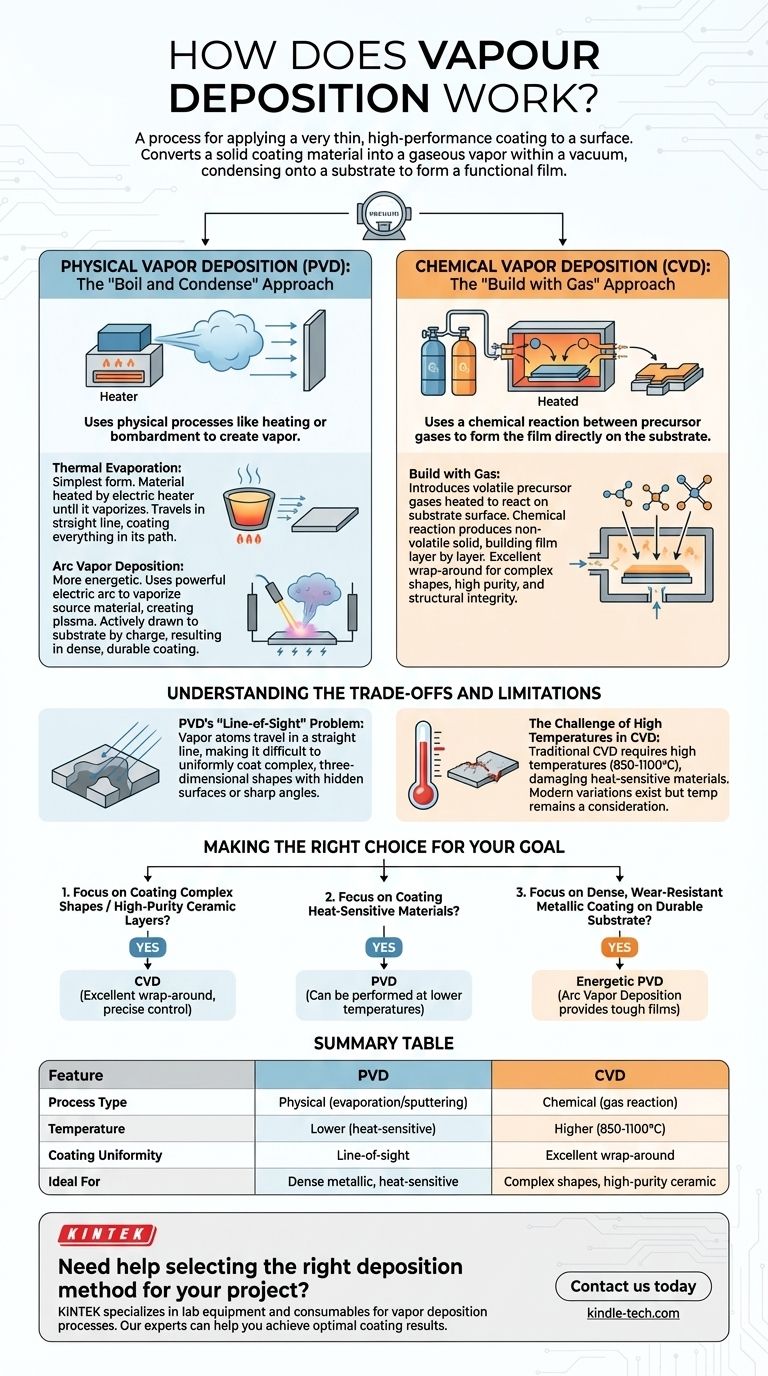

Le dépôt en phase vapeur est un procédé visant à appliquer un revêtement très fin et haute performance sur une surface. Le principe fondamental implique la conversion d'un matériau de revêtement solide en une vapeur gazeuse sous vide, qui se condense ensuite sur un objet cible — le substrat — pour former un film solide et fonctionnel.

La distinction essentielle à comprendre est que les techniques de dépôt en phase vapeur se divisent en deux familles principales. Le dépôt physique en phase vapeur (PVD) utilise des procédés physiques comme le chauffage ou le bombardement pour créer la vapeur, tandis que le dépôt chimique en phase vapeur (CVD) utilise une réaction chimique entre des gaz précurseurs pour former le film directement sur le substrat.

Les deux piliers du dépôt en phase vapeur

Pour saisir pleinement le fonctionnement de ces procédés, nous devons examiner les différences fondamentales entre les approches physique et chimique. Chacune possède une méthode distincte pour créer la vapeur et déposer le film, ce qui entraîne des forces et des applications différentes.

Dépôt physique en phase vapeur (PVD) : L'approche « Ébullition et Condensation »

Le PVD est mieux compris comme une version hautement contrôlée de la façon dont la vapeur d'eau se condense sur une surface froide. Un matériau source solide est physiquement converti en gaz, qui voyage ensuite à travers une chambre à vide et se solidifie sur le substrat.

L'évaporation thermique est la forme la plus simple de PVD. Le matériau source est chauffé par un élément chauffant électrique jusqu'à ce qu'il se vaporise. Cette vapeur voyage ensuite en ligne droite et recouvre tout sur son passage, formant un film mince en refroidissant et en se condensant.

Le dépôt par arc électrique est une méthode PVD plus énergétique et complexe. Au lieu de simplement utiliser la chaleur, elle utilise un arc électrique puissant pour vaporiser le matériau source. Cela crée une vapeur hautement ionisée, ou plasma, qui est ensuite activement attirée vers le substrat par une charge électrique, résultant en un revêtement très dense et durable.

Dépôt chimique en phase vapeur (CVD) : L'approche « Construction par Gaz »

Le CVD ne commence pas avec un bloc solide de matériau de revêtement. Au lieu de cela, il introduit des gaz précurseurs spécifiques et volatils dans une chambre de réaction contenant le substrat.

Ces gaz sont chauffés et réagissent entre eux à la surface du substrat. Cette réaction chimique produit un nouveau matériau solide, non volatil, qui est « construit » directement sur la surface, couche d'atomes par couche d'atomes.

Étant donné que le film est formé par un gaz qui peut envelopper l'objet entier, le CVD offre d'excellentes propriétés de « recouvrement ». Cela le rend idéal pour revêtir uniformément des formes complexes, produisant des films de haute pureté, densité et intégrité structurelle.

Comprendre les compromis et les limites

Choisir entre PVD et CVD nécessite de comprendre leurs limites inhérentes. Le procédé idéal dépend entièrement du matériau du substrat et des caractéristiques souhaitées du revêtement final.

Le défi des hautes températures dans le CVD

Le CVD traditionnel nécessite des températures de réaction très élevées, souvent entre 850 et 1100 °C. Cette chaleur extrême est nécessaire pour entraîner les réactions chimiques, mais signifie que de nombreux matériaux de substrat, tels que les plastiques ou certains métaux, ne peuvent tout simplement pas résister au procédé sans être endommagés ou détruits.

Les variations modernes utilisant le plasma ou les lasers peuvent abaisser cette température, mais cela reste une considération principale.

Le problème de la « ligne de visée » du PVD

Dans la plupart des procédés PVD, les atomes vaporisés voyagent en ligne droite de la source au substrat. Ce transfert en « ligne de visée » rend difficile l'obtention d'un revêtement uniforme sur des formes tridimensionnelles complexes avec des surfaces cachées ou des angles vifs.

La question de la pureté et du contrôle

Le CVD offre un contrôle exceptionnel sur les propriétés du film final. En ajustant précisément les gaz précurseurs et les paramètres de dépôt, les opérateurs peuvent contrôler la composition chimique, la taille des grains et la structure cristalline du revêtement. Cela le rend supérieur pour créer des couches céramiques, multicomposants ou hautement conçues.

Faire le bon choix pour votre objectif

La décision d'utiliser le PVD ou le CVD est une fonction de votre matériau, de la géométrie de votre pièce et des performances que vous exigez.

- Si votre objectif principal est de revêtir des formes complexes ou de créer des couches céramiques de haute pureté : Le CVD est souvent le choix supérieur en raison de son excellente capacité de recouvrement et de son contrôle chimique précis.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PVD est généralement plus approprié, car bon nombre de ses méthodes peuvent être réalisées à des températures beaucoup plus basses que le CVD traditionnel.

- Si votre objectif principal est un revêtement métallique dense et résistant à l'usure sur un substrat durable : Les méthodes PVD énergétiques comme le dépôt par arc électrique offrent une excellente solution pour créer des films résistants et résilients.

Comprendre la différence fondamentale entre les voies physique et chimique est la clé pour sélectionner la bonne technologie pour votre application.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de procédé | Physique (évaporation/pulvérisation cathodique) | Chimique (réaction gazeuse) |

| Température | Plus basse (adaptée aux matériaux sensibles à la chaleur) | Plus élevée (souvent 850-1100 °C) |

| Uniformité du revêtement | Ligne de visée (peut manquer les formes complexes) | Excellente couverture de recouvrement |

| Idéal pour | Revêtements métalliques denses, substrats sensibles à la chaleur | Formes complexes, couches céramiques de haute pureté |

Besoin d'aide pour choisir la bonne méthode de dépôt pour votre projet ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les procédés de dépôt en phase vapeur, répondant à divers besoins de laboratoire. Que vous ayez besoin de PVD pour des matériaux sensibles à la chaleur ou de CVD pour des géométries complexes, nos experts peuvent vous aider à obtenir des résultats de revêtement optimaux. Contactez-nous dès aujourd'hui pour discuter de vos exigences d'application spécifiques !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température