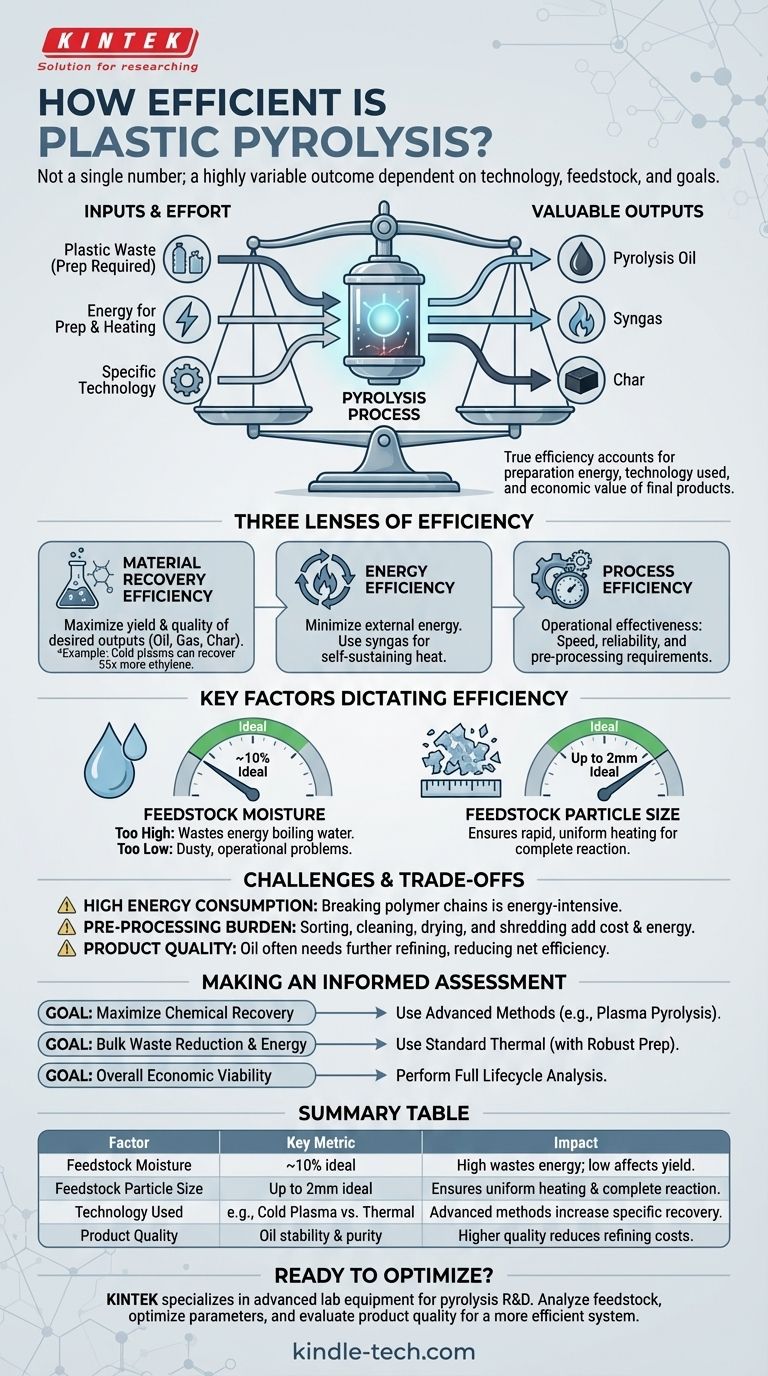

L'efficacité de la pyrolyse des plastiques n'est pas un chiffre unique ; c'est un résultat très variable qui dépend fortement de la technologie spécifique utilisée, de la qualité et de la préparation de la matière première plastique, et de ce que vous essayez de produire. Bien que certaines méthodes avancées montrent des résultats remarquables pour des productions spécifiques, l'efficacité énergétique et matérielle globale est déterminée par une interaction complexe de facteurs.

La véritable mesure de l'efficacité de la pyrolyse va au-delà d'un simple calcul énergie-entrée vs. énergie-sortie. Elle doit prendre en compte l'énergie dépensée pour préparer les déchets plastiques, la technologie spécifique employée et la valeur économique des produits finaux récupérés – pétrole, gaz et charbon.

Décortiquer l'efficacité de la pyrolyse

Pour comprendre l'efficacité de tout système donné, nous devons d'abord définir ce que nous mesurons. Dans le contexte de la pyrolyse des plastiques, l'efficacité peut être envisagée sous trois angles distincts.

Efficacité de la récupération des matériaux

Cette métrique se concentre sur la conversion des déchets plastiques en produits de valeur. L'objectif est de maximiser le rendement et la qualité des produits souhaités, qu'il s'agisse d'huile liquide (huile de pyrolyse), de gaz combustibles (syngas) ou de résidus solides (charbon).

La technologie utilisée a un impact considérable ici. Par exemple, la pyrolyse par plasma froid peut récupérer 55 fois plus d'éthylène – un élément chimique précieux – par rapport à la pyrolyse thermique standard. Cela représente un énorme bond en avant en termes d'efficacité spécifique aux matériaux.

Efficacité énergétique

C'est le bilan énergétique classique. La pyrolyse est un processus énergivore qui nécessite de chauffer les matériaux à des températures élevées dans un environnement sans oxygène.

Un système économe en énergie est un système qui minimise l'énergie externe requise pour faire fonctionner le processus. Souvent, le syngas produit pendant la pyrolyse est capturé et brûlé pour fournir la chaleur nécessaire, créant ainsi une opération plus autonome et efficace.

Efficacité du processus

Ceci fait référence à l'efficacité opérationnelle du système. Cela englobe la vitesse de la réaction, la fiabilité de l'équipement et la quantité de prétraitement nécessaire pour rendre la matière première adaptée au réacteur.

L'optimisation de l'efficacité du processus est essentielle pour rendre une usine de pyrolyse économiquement viable et évolutive.

Facteurs clés qui dictent l'efficacité

Le potentiel théorique d'une technologie de pyrolyse ne peut être réalisé que si les conditions de fonctionnement sont contrôlées avec précision. Plusieurs facteurs sont critiques.

Teneur en humidité de la matière première

La quantité d'eau dans les déchets plastiques est une variable cruciale. La teneur en humidité idéale est d'environ 10 %.

Si l'humidité est trop élevée, le processus gaspille une énergie considérable à faire bouillir l'excès d'eau au lieu de décomposer le plastique. Si elle est trop faible, la matière première peut devenir poussiéreuse, ce qui peut créer des problèmes opérationnels et affecter négativement la production d'huile.

Taille des particules de la matière première

La pyrolyse repose sur un transfert de chaleur rapide et uniforme dans toute la matière première. Pour y parvenir, la plupart des technologies nécessitent des tailles de particules très petites, souvent jusqu'à seulement 2 mm.

Les particules plus grosses chauffent de manière inégale, ce qui entraîne une réaction incomplète. Il en résulte une huile de qualité inférieure et une conversion moins efficace des déchets en produits de valeur.

La technologie de pyrolyse utilisée

Comme mentionné, le choix de la technologie est fondamental. La pyrolyse thermique traditionnelle est un processus mature, mais de nouvelles innovations modifient le paysage de l'efficacité.

Des méthodes comme la pyrolyse par plasma froid démontrent que cibler la récupération de produits chimiques spécifiques de grande valeur peut générer une efficacité et des rendements économiques bien supérieurs à la simple production d'un mazout générique.

Comprendre les compromis et les défis

Une évaluation objective exige de reconnaître les défis inhérents qui ont un impact sur l'efficacité réelle de la pyrolyse des plastiques.

Consommation d'énergie élevée

Quelle que soit la méthode, la décomposition de longues chaînes polymères est un processus thermochimique à forte consommation d'énergie. L'investissement énergétique initial pour amener le réacteur à la température de fonctionnement est important.

Le fardeau du prétraitement

Les exigences strictes en matière d'humidité et de taille des particules signifient que les déchets plastiques ne peuvent pas simplement être jetés dans un réacteur. Ils doivent être triés, nettoyés, séchés et broyés.

Cette étape de prétraitement consomme de l'énergie et du capital supplémentaires, qui doivent être pris en compte dans tout calcul de l'efficacité globale du système.

Qualité des produits finaux

L'« huile de pyrolyse » produite n'est pas équivalente au pétrole brut. Elle est souvent acide, instable et contient des contaminants qui doivent être éliminés par un raffinage supplémentaire avant de pouvoir être utilisée comme carburant ou matière première chimique. Chaque étape supplémentaire réduit l'énergie nette et l'efficacité économique de l'ensemble du processus.

Faire une évaluation éclairée

Pour déterminer si la pyrolyse est une solution efficace, vous devez aligner la technologie et le processus avec votre objectif principal.

- Si votre objectif principal est de maximiser la récupération de produits chimiques précieux : Enquêtez sur les méthodes avancées comme la pyrolyse par plasma qui sont conçues pour décomposer les plastiques en leurs monomères d'origine.

- Si votre objectif principal est la réduction des déchets en vrac et la production d'énergie : Une usine de pyrolyse thermique standard peut être efficace, à condition que vous disposiez d'un système robuste pour préparer la matière première selon des spécifications précises.

- Si votre objectif principal est la viabilité économique globale : Vous devez effectuer une analyse complète du cycle de vie qui inclut le coût d'acquisition et de préparation des déchets par rapport à la valeur marchande fluctuante des produits finis raffinés.

En fin de compte, l'efficacité de la pyrolyse des plastiques n'est pas une propriété inhérente au processus lui-même, mais le résultat direct d'un système soigneusement conçu et rigoureusement contrôlé.

Tableau récapitulatif :

| Facteur | Métrique clé | Impact sur l'efficacité |

|---|---|---|

| Humidité de la matière première | ~10 % idéal | Une humidité élevée gaspille de l'énergie ; une humidité trop faible peut affecter le rendement en huile. |

| Taille des particules de la matière première | Jusqu'à 2 mm idéal | Assure un chauffage uniforme et une réaction complète. |

| Technologie utilisée | ex. : Plasma froid vs. Thermique | Les méthodes avancées peuvent augmenter considérablement la récupération de produits chimiques spécifiques. |

| Qualité du produit | Stabilité et pureté de l'huile | Une qualité supérieure réduit le besoin d'un raffinage ultérieur coûteux. |

Prêt à optimiser votre processus de pyrolyse ?

Comprendre les complexités de l'efficacité de la pyrolyse est la première étape. La suivante consiste à mettre en œuvre la bonne technologie et les bons processus pour vos objectifs spécifiques, qu'il s'agisse de la réduction des déchets en vrac ou de la récupération de produits chimiques de grande valeur.

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement en pyrolyse. Nous fournissons les outils précis nécessaires pour analyser la matière première, optimiser les paramètres de réaction et évaluer la qualité des produits, vous aidant ainsi à construire un système de conversion des déchets plus efficace et économiquement viable.

Laissez notre expertise vous aider à :

- Sélectionner l'équipement analytique approprié pour la caractérisation des matières premières et des produits.

- Optimiser les paramètres de prétraitement tels que la teneur en humidité et la taille des particules.

- Évaluer avec précision l'efficacité et le potentiel économique de votre processus de pyrolyse.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer votre recherche en pyrolyse et faire progresser votre projet vers une plus grande efficacité et un plus grand succès.

Guide Visuel

Produits associés

- Réacteurs de laboratoire personnalisables à haute température et haute pression pour diverses applications scientifiques

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

- Unité de distillation d'eau murale

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

Les gens demandent aussi

- Quels sont les différents types de réacteurs à biomasse ? Choisir la bonne conception pour votre processus de conversion

- Qu'est-ce que le taux de pulvérisation ? Maîtriser la clé du contrôle de la vitesse de dépôt des couches minces

- Quelles caractéristiques faut-il prendre en compte lors du choix d'un congélateur à ultra-basse température ? Sécurisez vos échantillons avec précision

- Qu'est-ce que la bio-huile dans la biomasse ? Un guide sur le carburant liquide issu de la pyrolyse

- Quelle est la différence entre la composition à froid et la composition à chaud ? Découvrez la Révolution de l'Imprimerie

- Quelles sont les futures tendances en fabrication additive ? Du prototypage à la production intelligente et automatisée

- Quelle est la portée du sputtering ? Obtenez des films minces de haute qualité pour toute application

- Quelle est la différence entre le graphite extrudé et le graphite isostatique ? Choisissez le bon matériau pour votre application