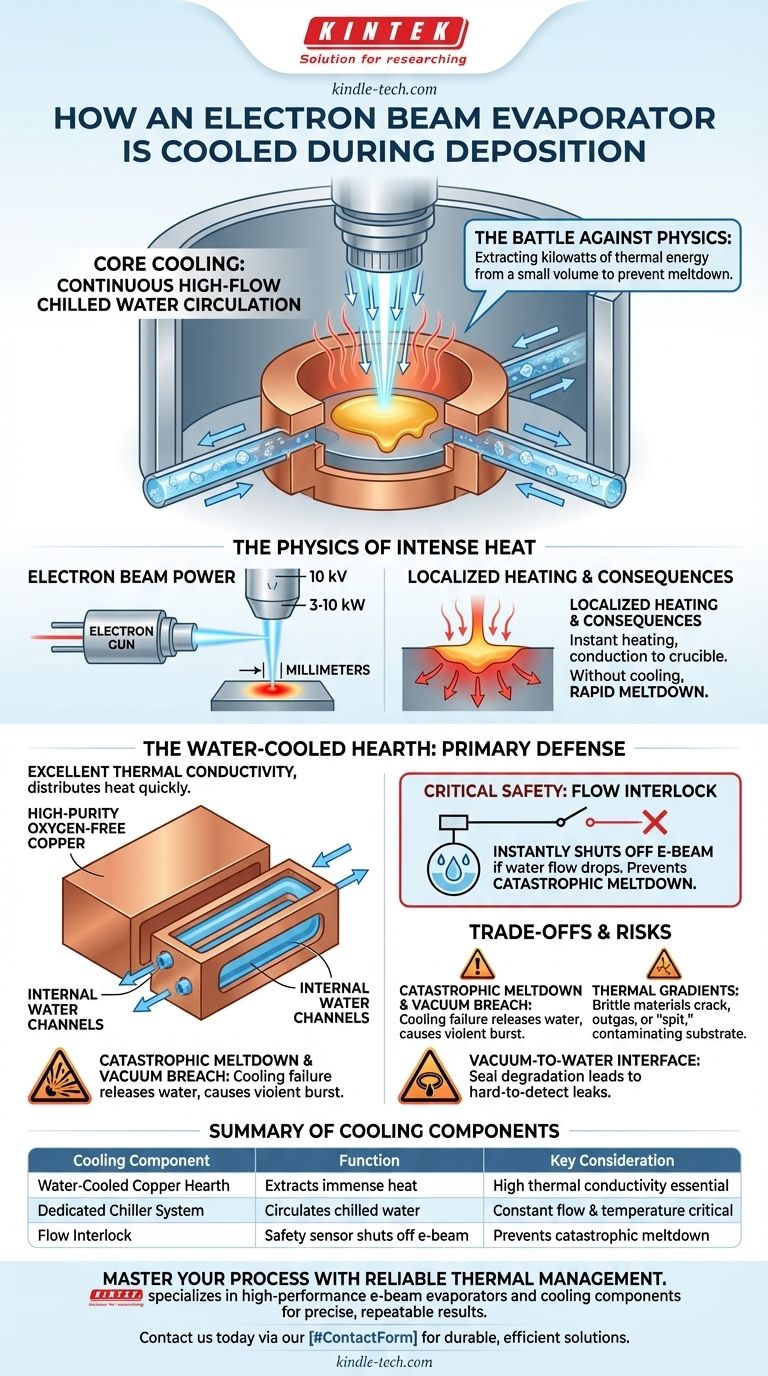

À la base, un évaporateur à faisceau d'électrons est refroidi activement par une circulation continue et à haut débit d'eau réfrigérée. Cette eau circule à travers des canaux dédiés intégrés directement dans le creuset en cuivre, qui contient le matériau en cours d'évaporation. Ce refroidissement agressif n'est pas une fonctionnalité auxiliaire, mais une exigence fondamentale pour gérer l'immense chaleur localisée générée par le faisceau d'électrons à haute énergie.

Le principe central à comprendre est que le refroidissement par faisceau d'électrons est une bataille contre la physique. Le système doit extraire en permanence des kilowatts d'énergie thermique d'un très petit volume pour empêcher l'évaporateur lui-même de fondre et pour maintenir la stabilité de l'ensemble du processus de dépôt.

La physique de la génération de chaleur intense

Pour comprendre le système de refroidissement, il faut d'abord apprécier le défi thermique qu'il résout. Un faisceau d'électrons est une méthode incroyablement efficace pour délivrer une quantité massive d'énergie à un endroit précis.

La puissance du faisceau d'électrons

Le canon à électrons accélère un faisceau d'électrons avec une haute tension, généralement autour de 10 kilovolts (kV). Ce faisceau transporte une puissance significative, souvent de l'ordre de 3 à 10 kilowatts (kW), et le focalise sur un point d'à peine quelques millimètres de diamètre sur le matériau source.

Le chauffage localisé et ses conséquences

Cette concentration de puissance chauffe instantanément le matériau cible au-delà de ses points de fusion et d'ébullition, créant la vapeur nécessaire au dépôt. Cependant, cette énergie intense se conduit également directement dans la structure qui maintient le matériau — le creuset. Sans refroidissement actif, cette chaleur ferait rapidement fondre le creuset lui-même, détruisant l'évaporateur.

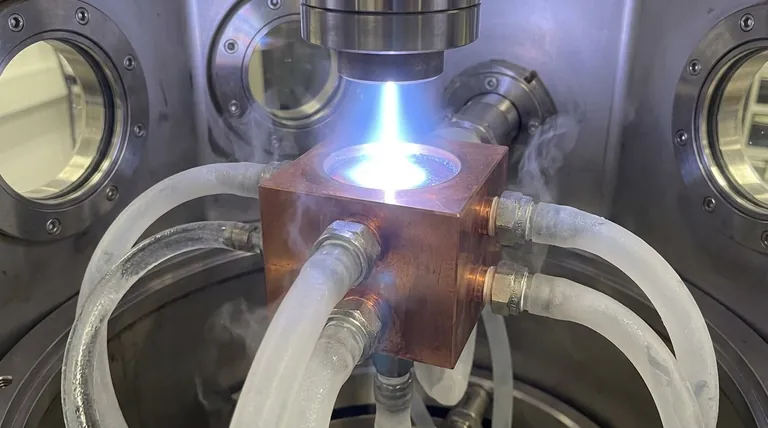

Le mécanisme de refroidissement principal : Le foyer refroidi par eau

La principale défense contre cette charge thermique est la conception du foyer du creuset. C'est une pièce d'ingénierie thermique élégante conçue dans un seul but : l'extraction maximale de chaleur.

Le rôle du bloc de cuivre

Le foyer du creuset est usiné à partir d'un gros bloc de cuivre de haute pureté, exempt d'oxygène. Le cuivre est choisi pour son excellente conductivité thermique, ce qui lui permet d'éloigner rapidement la chaleur du petit point d'évaporation et de la distribuer dans tout le bloc.

Canaux d'eau internes

Ce bloc de cuivre n'est pas plein. Il contient un réseau de canaux internes scellés. Un système de refroidissement dédié pompe en continu de l'eau froide — souvent un mélange d'eau désionisée et de glycol — à un débit élevé à travers ces canaux.

Le refroidisseur et l'interrupteur de sécurité de débit

Le refroidisseur agit comme le cœur du système de refroidissement, fournissant une source constante d'eau réfrigérée. De manière critique, l'alimentation électrique du faisceau d'électrons est connectée à un interrupteur de sécurité de débit (flow interlock). Si le débit d'eau tombe en dessous d'un niveau sûr, ce capteur coupe instantanément la haute tension du canon à électrons, empêchant une fusion catastrophique.

Comprendre les compromis et les risques

Bien qu'essentielle, cette stratégie de refroidissement agressive introduit ses propres défis opérationnels et risques que chaque opérateur doit comprendre.

Risque de fusion catastrophique

Le risque le plus important est la défaillance du refroidissement. Si le débit d'eau s'arrête, même quelques secondes pendant que le faisceau est allumé, le faisceau d'électrons traversera le matériau source puis le creuset en cuivre lui-même. Cela libère de l'eau directement dans la chambre à vide poussé, provoquant une explosion de pression violente et contaminant tout le système.

Gradients thermiques et intégrité du matériau

L'extrême différence de température entre le bain de fusion et les parois du creuset refroidi par eau crée une immense contrainte thermique. Pour les matériaux cassants comme les diélectriques (par exemple, le dioxyde de silicium, le dioxyde de titane), cela peut amener le matériau source à se fissurer, à dégazer violemment ou à « cracher », lançant de petites particules qui contaminent le substrat.

L'interface vide-eau

Un évaporateur à faisceau d'électrons nécessite des joints robustes (généralement des joints toriques élastomères) entre le foyer en cuivre et les traversées de la chambre à vide qui alimentent l'eau. Toute dégradation ou défaillance de ces joints peut entraîner une fuite d'eau lente dans le système de vide, difficile à détecter et qui ruine la cohérence du processus.

Faire le bon choix pour votre processus

Une gestion thermique appropriée ne consiste pas seulement à prévenir les pannes ; elle vise à garantir un dépôt stable et reproductible. Votre objectif opérationnel déterminera où vous concentrerez votre attention.

- Si votre objectif principal est la stabilité du processus : Assurez-vous que la température du refroidisseur et le débit d'eau sont constants, car les fluctuations auront un impact direct sur le taux d'évaporation et l'épaisseur du film.

- Si votre objectif principal est la longévité de l'équipement : Mettez en place un calendrier de maintenance strict pour le refroidisseur et inspectez régulièrement toutes les conduites d'eau et les joints à la recherche de signes de fuite ou de dégradation.

- Si vous déposez des matériaux diélectriques cassants : Utilisez une montée en puissance contrôlée et un motif de balayage de faisceau large pour préchauffer lentement le matériau source, réduisant ainsi le choc thermique et le risque de crachats.

En maîtrisant les principes de la gestion thermique, vous obtenez un contrôle direct sur la qualité, la fiabilité et la sécurité de votre processus de dépôt.

Tableau récapitulatif :

| Composant de refroidissement | Fonction | Considération clé |

|---|---|---|

| Foyer en cuivre refroidi par eau | Extrait l'immense chaleur du point d'impact du faisceau d'électrons. | Une conductivité thermique élevée est essentielle pour éviter la fusion. |

| Système de refroidissement dédié | Fait circuler de l'eau réfrigérée (souvent un mélange eau désionisée/glycol) à travers le foyer. | Un débit et une température constants sont essentiels pour la stabilité du processus. |

| Interrupteur de sécurité de débit | Capteur de sécurité qui coupe le faisceau d'électrons si le débit d'eau est interrompu. | Prévient la fusion catastrophique et la libération d'eau dans la chambre à vide. |

Maîtrisez votre processus de dépôt grâce à une gestion thermique fiable. La qualité et la sécurité de votre évaporation par faisceau d'électrons dépendent de systèmes de refroidissement robustes. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les évaporateurs à faisceau d'électrons et les composants de refroidissement critiques qui assurent leur fonctionnement stable. Notre expertise aide les laboratoires à obtenir des résultats précis et reproductibles tout en minimisant les temps d'arrêt et les risques. Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire avec des solutions durables et efficaces.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme