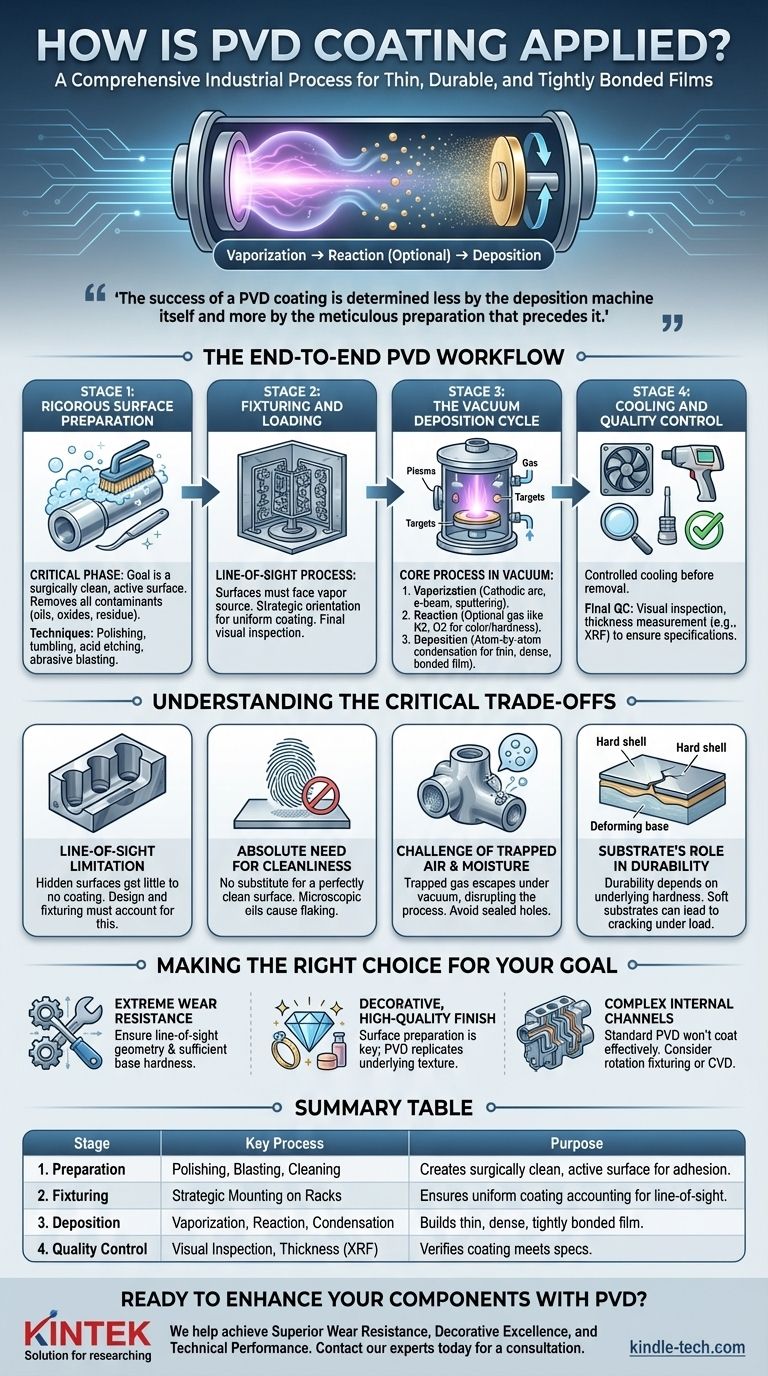

L'application d'un revêtement PVD est un processus industriel complet où une pièce subit un nettoyage et une préparation rigoureux avant d'être placée dans une chambre à vide. À l'intérieur de la chambre, un matériau de revêtement solide est vaporisé, parfois mis en réaction avec des gaz spécifiques pour obtenir les propriétés souhaitées, puis déposé atome par atome sur la surface de la pièce pour former un film mince, durable et fortement lié.

Le succès d'un revêtement PVD est moins déterminé par la machine de dépôt elle-même que par la préparation méticuleuse qui la précède. Le processus est un flux de travail holistique où la propreté de la surface et la préparation de la pièce sont primordiales pour obtenir une finition de haute qualité et adhérente.

Le flux de travail PVD de bout en bout

L'application d'un revêtement PVD n'est pas une action unique mais une séquence d'étapes soigneusement contrôlées. Chaque étape s'appuie sur la précédente, et un échec à n'importe quelle étape peut compromettre le résultat final.

Étape 1 : Préparation rigoureuse de la surface

C'est la phase la plus critique pour assurer une bonne adhérence du revêtement. L'objectif est de créer une surface active d'une propreté chirurgicale.

Tous les contaminants, tels que les huiles, les graisses, les oxydes ou les résidus des étapes de fabrication précédentes (comme la couche refondue par électroérosion), doivent être complètement éliminés.

Les techniques de préparation courantes comprennent le polissage, le tonnelage, le décapage acide et le sablage abrasif avec du sable ou des billes de verre. La méthode choisie dépend du matériau de base et de la finition de surface finale souhaitée.

Étape 2 : Fixation et chargement

Les pièces ne sont pas simplement placées dans la chambre de revêtement ; elles sont montées sur des supports spécialisés.

Cette fixation est cruciale car le PVD est un processus en ligne de mire. Les surfaces doivent être orientées stratégiquement pour faire face à la source de vapeur afin de recevoir un revêtement uniforme.

Avant que la chambre ne soit scellée, une inspection visuelle finale garantit que les pièces sont propres et correctement positionnées.

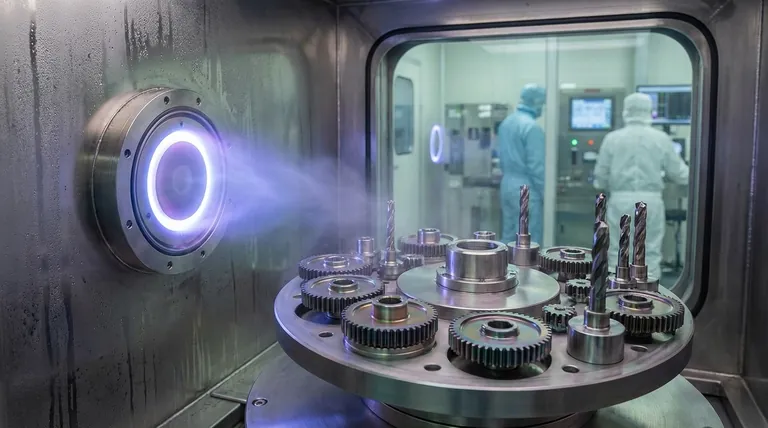

Étape 3 : Le cycle de dépôt sous vide

C'est le cœur du processus PVD, se déroulant entièrement dans une chambre à vide poussé. L'environnement sous vide est essentiel pour empêcher le matériau de revêtement vaporisé de réagir avec l'air. Cette étape comporte trois actions clés.

Vaporisation

Le matériau de revêtement solide, appelé "cible", est converti en vapeur. Ceci est accompli en utilisant des méthodes à haute énergie telles qu'un arc cathodique (créant un arc plasma qui vaporise la cible), un chauffage par faisceau d'électrons ou un bombardement ionique (pulvérisation cathodique).

Réaction (Facultatif)

Pour de nombreux revêtements avancés, un gaz réactif comme l'azote, l'oxygène ou le méthane est introduit dans la chambre. Ce gaz réagit avec la vapeur métallique pour former un nouveau composé céramique ou métal-céramique sur la surface de la pièce.

Cette étape détermine des propriétés clés comme la couleur (par exemple, le nitrure de titane est doré, le nitrure de zirconium est de couleur laiton) et la dureté.

Dépôt

Le matériau vaporisé traverse la chambre à vide et se condense sur les surfaces des pièces plus froides.

Ce dépôt se produit atome par atome, construisant un film très mince (généralement quelques microns), extrêmement dense et bien lié, presque impossible à enlever par une utilisation normale.

Étape 4 : Refroidissement et contrôle qualité

Une fois le cycle de dépôt terminé, les pièces doivent refroidir avant d'être retirées de la chambre.

Une fois déchargées, les pièces subissent un contrôle qualité final. Cela comprend une inspection visuelle pour les défauts esthétiques et, souvent, une mesure d'épaisseur à l'aide de techniques comme la fluorescence X (XRF) pour s'assurer que le revêtement répond aux spécifications.

Comprendre les compromis critiques

Bien que puissant, le processus PVD a des contraintes spécifiques qui doivent être comprises pour garantir un résultat réussi. Une mauvaise compréhension de ces limitations est une source courante d'échec du revêtement.

La limitation "en ligne de mire"

Le matériau de revêtement se déplace en ligne droite de la source à la pièce. Toute surface cachée ou ombragée, comme l'intérieur d'un alésage profond et étroit, recevra peu ou pas de revêtement. La conception des pièces et la fixation doivent en tenir compte.

Le besoin absolu de propreté

Il n'y a pas de substitut à une surface parfaitement propre. Même une couche microscopique d'huile provenant d'une empreinte digitale peut empêcher le revêtement d'adhérer, entraînant un écaillage ou de mauvaises performances. L'étape de prétraitement est non négociable.

Le défi de l'air et de l'humidité piégés

Les pièces complexes avec des trous taraudés hermétiquement scellés ou des joints qui se chevauchent peuvent piéger de petites quantités d'air ou d'humidité. Lorsque la chambre est mise sous vide, ce gaz piégé peut s'échapper et perturber le processus de revêtement, provoquant un défaut. Les pièces doivent être conçues pour éliminer de telles caractéristiques lorsque cela est possible.

Le rôle du substrat dans la durabilité

Un revêtement PVD est une coque très mince et dure. Bien qu'il offre une excellente résistance à l'usure, sa durabilité globale dépend de la dureté du matériau sous-jacent. L'application d'un revêtement dur sur un substrat mou peut entraîner des fissures ou des dommages si la pièce se déforme sous charge.

Faire le bon choix pour votre objectif

Pour déterminer si le PVD est le processus correct pour votre application, considérez votre objectif principal.

- Si votre objectif principal est une résistance extrême à l'usure : Assurez-vous que la géométrie de votre pièce permet une application en ligne de mire et que le matériau de base est suffisamment dur pour supporter le film mince sous contrainte opérationnelle.

- Si votre objectif principal est une finition décorative de haute qualité : Votre investissement le plus critique sera dans la préparation de la surface. Le revêtement PVD reproduira parfaitement la texture de la surface sous-jacente, ce qui signifie qu'une pièce polie donnera un revêtement poli.

- Si votre pièce a des canaux internes complexes ou des trous borgnes : Vous devez reconnaître que le PVD standard ne couvrira pas efficacement ces zones et soit concevoir des fixations spécifiques pour la rotation, soit envisager des technologies alternatives comme le dépôt chimique en phase vapeur (CVD).

En fin de compte, une application PVD réussie est le résultat d'une conception pour l'ensemble du processus, et pas seulement pour la pièce finale.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1. Préparation | Polissage, Sablage, Nettoyage chimique | Crée une surface active d'une propreté chirurgicale pour une adhérence optimale. |

| 2. Fixation | Montage stratégique sur des supports | Assure un revêtement uniforme en tenant compte de la nature en ligne de mire du PVD. |

| 3. Dépôt | Vaporisation, Réaction (Facultatif), Condensation atome par atome | Construit un film mince, dense et fortement lié sur la surface de la pièce. |

| 4. Contrôle qualité | Inspection visuelle, Mesure d'épaisseur (XRF) | Vérifie que le revêtement répond aux spécifications de performance et d'apparence. |

Prêt à améliorer vos composants avec un revêtement PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables pour les applications de traitement de surface. Notre expertise garantit que vos pièces reçoivent la préparation méticuleuse et le dépôt contrôlé nécessaires pour une finition impeccable et durable.

Nous aidons nos clients laboratoires et fabricants à atteindre :

- Une résistance à l'usure supérieure : Prolongez la durée de vie des outils de coupe, des moules et des composants critiques.

- L'excellence décorative : Créez des finitions vibrantes et résistantes au ternissement pour les biens de consommation et les dispositifs médicaux.

- Des performances techniques : Appliquez des revêtements avec des propriétés spécifiques comme un faible frottement ou une inertie chimique.

Discutons de la manière dont le revêtement PVD peut résoudre votre défi spécifique. Contactez nos experts dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces