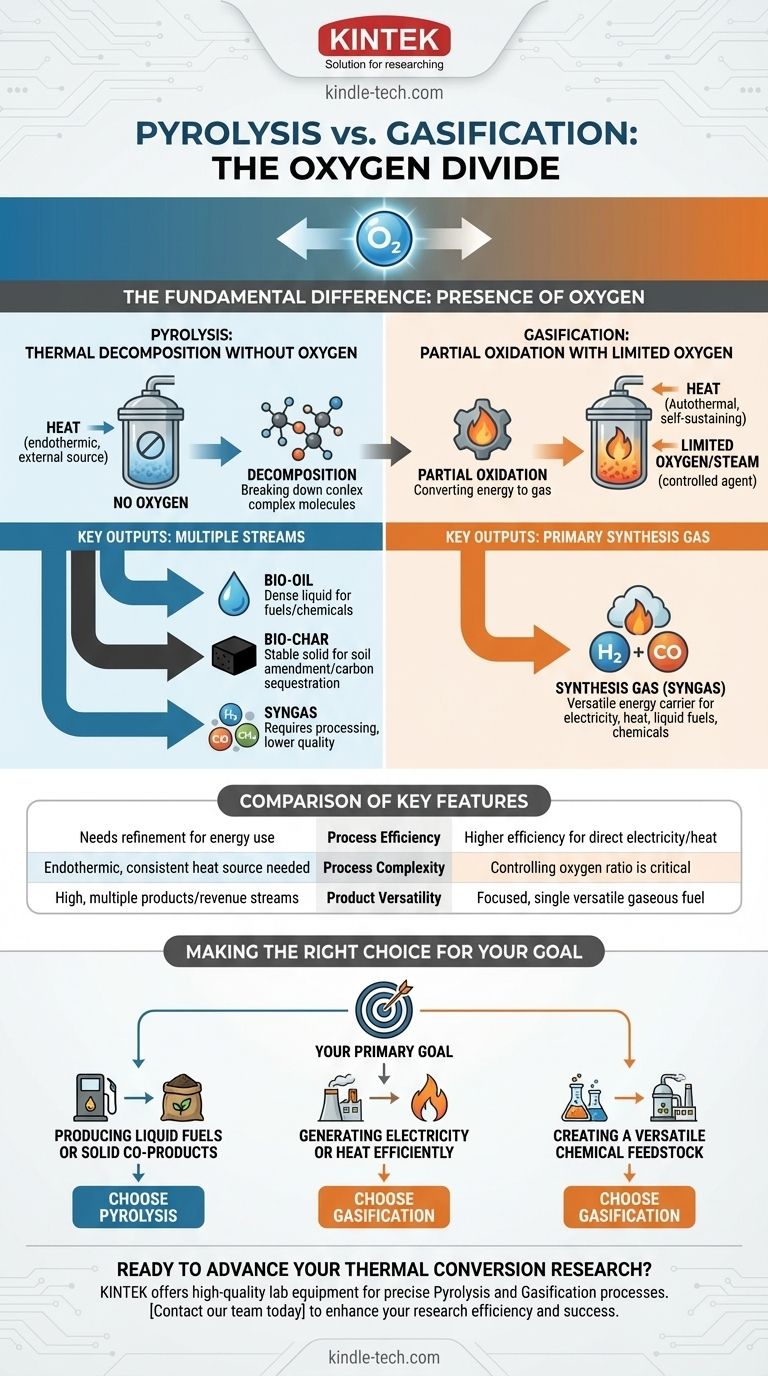

La différence fondamentale entre la pyrolyse et la gazéification réside dans la présence d'oxygène. La pyrolyse est la décomposition thermique de la matière organique dans un environnement complètement dépourvu d'oxygène. En revanche, la gazéification utilise une quantité contrôlée et limitée d'oxygène ou de vapeur. Cette seule distinction dicte l'intégralité du chemin chimique, déterminant les produits finaux et leurs applications les plus efficaces.

La pyrolyse est un processus de décomposition, dégradant la biomasse en l'absence d'oxygène pour créer un mélange de charbon solide, de bio-fioul liquide et de gaz. La gazéification est un processus de conversion, utilisant une quantité limitée d'oxygène pour transformer la majorité de la biomasse en un gaz de synthèse (gaz de synthèse) combustible.

Le différenciateur essentiel : le rôle de l'oxygène

La présence ou l'absence d'oxygène n'est pas un détail mineur ; c'est la variable déterminante qui sépare ces deux puissantes technologies de conversion thermique.

Pyrolyse : Décomposition thermique sans oxygène

La pyrolyse est purement un processus de dégradation thermique. En chauffant la matière organique (comme la biomasse) à haute température dans une atmosphère inerte, les molécules d'hydrocarbures complexes sont décomposées en molécules plus petites et plus simples.

Comme il n'y a pas d'oxygène, il n'y a pas de combustion. Cela rend le processus principalement endothermique, ce qui signifie qu'il nécessite une source de chaleur externe continue pour piloter la réaction. L'objectif est de « craquer » le matériau en blocs de construction chimiques précieux.

Gazéification : Oxydation partielle avec oxygène limité

La gazéification introduit intentionnellement une quantité restreinte d'un agent oxydant (air, oxygène et/ou vapeur). C'est une quantité d'oxygène insuffisante pour une combustion complète, mais juste suffisante pour provoquer une oxydation partielle.

Cette oxydation partielle est exothermique, libérant de l'énergie qui aide à piloter le processus de gazéification, le rendant plus thermiquement autonome que la pyrolyse. L'objectif n'est pas de décomposer le matériau en ses composants, mais de convertir son énergie chimique en un combustible gazeux.

Comparaison des principaux produits

Les environnements chimiques différents de la pyrolyse et de la gazéification conduisent à des gammes de produits nettement différentes, chacune ayant son propre marché et cas d'utilisation.

Produits de la pyrolyse : Bio-fioul, Biochar et Gaz

La pyrolyse crée trois flux de produits principaux :

- Bio-fioul : Un liquide dense et acide souvent appelé « huile de pyrolyse ». Il peut être transformé en carburants de transport ou utilisé pour produire des produits chimiques de spécialité.

- Biochar : Un solide stable, riche en carbone, similaire au charbon de bois. Il est très précieux comme amendement de sol pour améliorer la fertilité et séquestrer le carbone.

- Gaz de synthèse : Un mélange de gaz, y compris l'hydrogène et le monoxyde de carbone, mais aussi d'autres hydrocarbures. Ce gaz nécessite souvent une étape de traitement supplémentaire, comme le reformage catalytique, pour être utilisé comme combustible propre.

Produits de la gazéification : Principalement du gaz de synthèse (Syngas)

La gazéification est conçue pour maximiser la production d'un produit principal : le gaz de synthèse, ou syngas.

Ce gaz est composé presque entièrement d'hydrogène (H2) et de monoxyde de carbone (CO). Le gaz de synthèse est un vecteur énergétique incroyablement polyvalent, prêt à être utilisé immédiatement pour produire de l'électricité et de la chaleur, ou comme matière première propre pour la production de carburants liquides et de produits chimiques.

Comprendre les compromis

Choisir entre ces technologies nécessite une compréhension objective de leurs exigences opérationnelles et de leurs efficacités.

Efficacité du processus et rendement énergétique

La gazéification est généralement considérée comme plus efficace pour la production directe d'électricité et de chaleur. Elle convertit la majeure partie de l'énergie de la matière première en un gaz combustible qui peut être utilisé immédiatement dans un générateur ou une turbine.

Les produits de la pyrolyse, en particulier le bio-fioul et le biochar, conservent une haute teneur énergétique. Cependant, ils nécessitent souvent un transport, un stockage et un affinage supplémentaires avant que cette énergie puisse être utilisée, ce qui peut affecter l'efficacité globale du système.

Complexité et contrôle du processus

La pyrolyse est un processus endothermique qui nécessite une source de chaleur externe fiable et constante.

La complexité principale de la gazéification réside dans le contrôle précis du rapport entre l'oxygène (ou la vapeur) et la matière première. Trop peu d'oxygène et le processus ressemble à la pyrolyse ; trop, et il bascule vers une combustion complète, réduisant la qualité du gaz de synthèse.

Polyvalence des produits

La pyrolyse offre une plus grande diversité de produits. La capacité de créer simultanément un liquide précieux (bio-fioul) et un solide (biochar) peut créer de multiples sources de revenus.

La gazéification est plus ciblée, excellant dans une seule tâche : convertir une matière première solide en un combustible gazeux propre et uniforme.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par le résultat souhaité. La technologie est un outil, et vous devez choisir le bon outil pour la tâche.

- Si votre objectif principal est de produire des carburants liquides ou des co-produits solides précieux : La pyrolyse est le choix supérieur, car elle produit du bio-fioul pour le transport et du biochar pour l'amendement des sols.

- Si votre objectif principal est de produire efficacement de l'électricité ou de la chaleur : La gazéification est généralement plus directe, car elle convertit la majeure partie du matériau en un gaz de synthèse combustible prêt à être utilisé immédiatement.

- Si votre objectif principal est de créer une matière première chimique polyvalente : La gazéification est souvent préférée, car son gaz de synthèse propre, riche en H2 et en CO, est un précurseur direct de nombreuses synthèses chimiques industrielles.

En fin de compte, le choix de la bonne technologie dépend de savoir si votre objectif est de déconstruire la biomasse en composants précieux ou de convertir son énergie en un combustible gazeux polyvalent.

Tableau récapitulatif :

| Caractéristique | Pyrolyse | Gazéification |

|---|---|---|

| Environnement en oxygène | Complètement absent (inerte) | Quantité limitée et contrôlée |

| Processus principal | Décomposition thermique | Oxydation partielle |

| Produit(s) principal(aux) | Bio-fioul, Biochar, Gaz de synthèse | Gaz de synthèse (Syngas : H2 + CO) |

| Exigence énergétique | Endothermique (nécessite une chaleur externe) | Autothermique (auto-entretenu) |

| Idéal pour | Carburants liquides, co-produits solides | Électricité, chaleur, matière première chimique |

Prêt à choisir la bonne technologie de conversion thermique pour votre laboratoire ou votre projet ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour la recherche avancée sur l'énergie et les matériaux. Que vous développiez des processus de pyrolyse pour le bio-fioul et le biochar ou que vous optimisiez la gazéification pour la production de gaz de synthèse, nos experts peuvent vous aider à choisir les bons outils pour obtenir des résultats précis et fiables.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer l'efficacité et le succès de votre recherche.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions