À la base, le frittage céramique est un processus thermique à haute température qui transforme une poudre céramique compactée en un objet solide et dense. Ceci est réalisé en chauffant le matériau à une température inférieure à son point de fusion, ce qui provoque la fusion des particules individuelles par diffusion atomique, augmentant considérablement la résistance, la dureté et la stabilité du matériau.

Le frittage ne consiste pas simplement à chauffer un matériau. C'est une étape d'ingénierie précise qui utilise une chaleur contrôlée et parfois une pression pour déclencher une diffusion au niveau atomique, éliminant les vides entre les particules de poudre pour créer une céramique polycristalline dense et de haute performance.

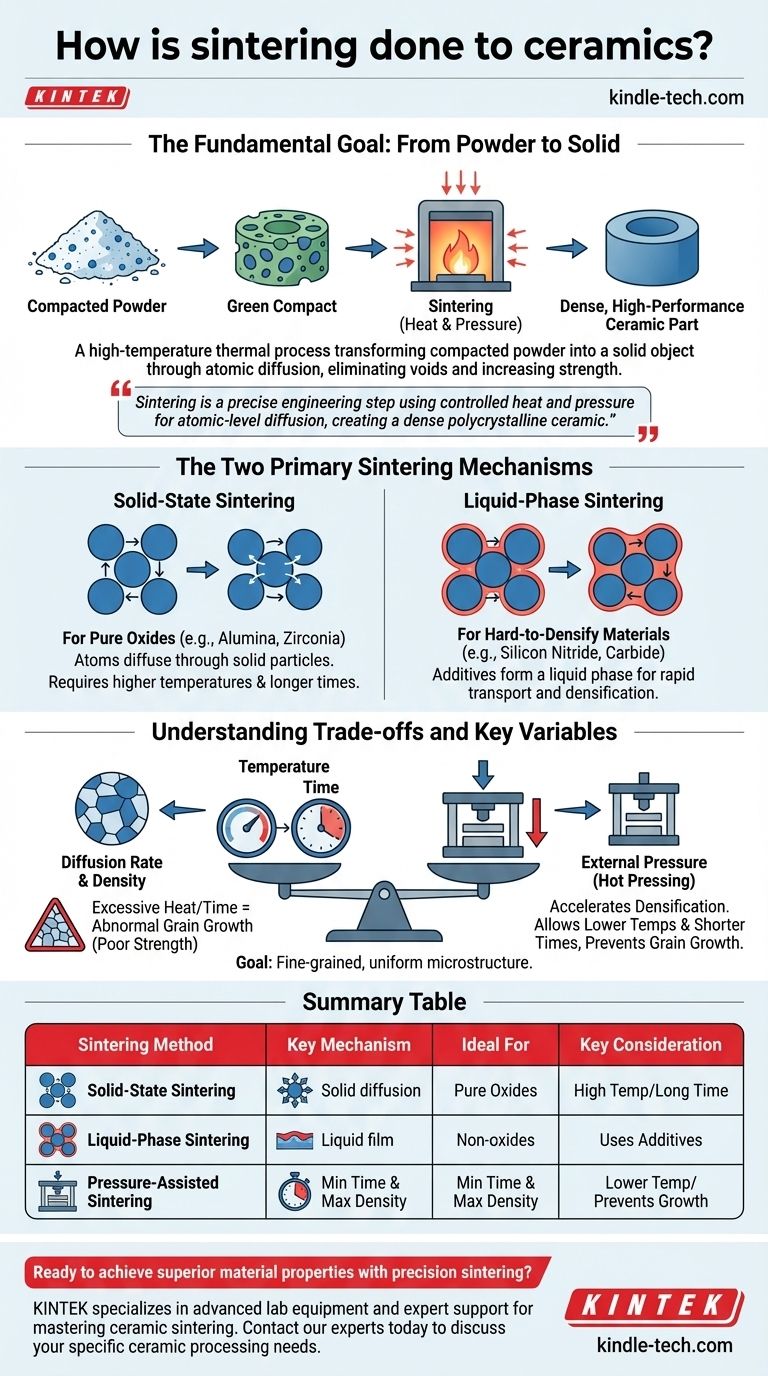

L'objectif fondamental : de la poudre au solide

Ce que le frittage permet d'obtenir

Le frittage est l'étape de fabrication critique qui convertit une pièce "verte" fragile et poreuse, faite de poudre pressée, en un composant céramique robuste et dense.

Le mécanisme principal est le transport de masse, où les atomes se déplacent des zones de forte contrainte (les points de contact entre les particules) vers les zones de faible contrainte (les pores ou les vides). Ce processus ferme progressivement les pores et lie les particules en une masse solide.

Le point de départ : le "compact vert"

Le processus commence par un "compact vert", qui est une poudre céramique qui a été pressée ou moulée dans la forme désirée.

La porosité initiale de ce compact vert est un facteur critique. Un état initial plus densément compacté se traduira généralement par un produit final plus dense avec moins de temps et de température de frittage requis.

Les deux principaux mécanismes de frittage

Le choix de la méthode de frittage dépend fortement du type de céramique traitée. Les deux principales voies sont le frittage en phase solide et en phase liquide.

Frittage en phase solide : pour les oxydes purs

Cette méthode est utilisée pour des matériaux comme l'alumine et la zircone. Dans le frittage en phase solide, les atomes diffusent entièrement à travers les particules solides.

Étant donné que la diffusion à travers un solide est un processus relativement lent, cette méthode nécessite généralement des températures plus élevées et des temps de frittage plus longs pour atteindre une densification complète.

Frittage en phase liquide : pour les matériaux difficiles à densifier

Cette approche est nécessaire pour les céramiques très difficiles à fritter par diffusion en phase solide, telles que le nitrure de silicium et le carbure de silicium.

Dans ce processus, des additifs spécifiques sont mélangés à la poudre céramique. À la température de frittage, ces additifs fondent et forment un mince film liquide autour des particules céramiques. Cette phase liquide agit comme un moyen de transport rapide, permettant aux particules de se réorganiser et de se densifier rapidement grâce aux forces capillaires.

Comprendre les compromis et les variables clés

Un frittage réussi dépend du contrôle précis de plusieurs paramètres interconnectés. Une mauvaise gestion de ces variables peut conduire à un composant aux propriétés mécaniques médiocres.

Le rôle critique de la température et du temps

La température et le temps sont les principaux leviers de contrôle du processus de frittage. Des températures plus élevées et des durées plus longues augmentent le taux de diffusion, conduisant à une plus grande densité.

Cependant, une chaleur ou un temps excessifs peuvent provoquer une croissance anormale des grains, où certains cristaux deviennent beaucoup plus grands que d'autres. Cela crée une microstructure non uniforme qui peut gravement compromettre la résistance mécanique du matériau.

L'impact de la pression externe

L'application d'une pression externe pendant le chauffage, connue sous le nom de frittage assisté par pression ou de pressage à chaud, peut améliorer considérablement le résultat.

La pression accélère la densification en forçant mécaniquement les particules les unes contre les autres, ce qui aide à fermer les pores plus efficacement. Cela permet d'utiliser des températures de frittage plus basses et des temps de traitement plus courts, ce qui, à son tour, aide à prévenir la croissance indésirable des grains.

Les propriétés finales dépendent de la microstructure

En fin de compte, l'objectif est de créer une microstructure à grains fins et uniforme avec une porosité minimale. La résistance mécanique, la dureté, la stabilité thermique et les propriétés optiques de la céramique finale sont toutes des fonctions directes de cette microstructure frittée.

Faire le bon choix pour votre objectif

La stratégie de frittage correcte est dictée par le matériau avec lequel vous travaillez et vos objectifs de performance.

- Si votre objectif principal est le traitement de céramiques d'oxydes pures (comme l'alumine ou la zircone) : Vous vous appuierez sur le frittage en phase solide, nécessitant un contrôle précis des températures élevées et de longues durées pour atteindre une densité complète.

- Si votre objectif principal est la densification de céramiques non-oxydes (comme le carbure de silicium) : Vous aurez besoin d'un frittage en phase liquide, en utilisant des additifs soigneusement sélectionnés pour faciliter la densification à des températures plus gérables.

- Si votre objectif principal est de minimiser le temps de traitement et de maximiser la densité finale : Vous devriez envisager une technique de frittage assisté par pression pour accélérer la fermeture des pores et limiter la croissance indésirable des grains.

La maîtrise des variables du frittage est ce qui transforme une simple poudre céramique en un matériau d'ingénierie de haute performance.

Tableau récapitulatif :

| Méthode de frittage | Mécanisme clé | Idéal pour | Considération clé |

|---|---|---|---|

| Frittage en phase solide | Diffusion atomique à travers des particules solides | Oxydes purs (ex : Alumine, Zircone) | Nécessite des températures élevées et de longs temps |

| Frittage en phase liquide | Transport rapide via un film liquide | Non-oxydes (ex : Nitrure de silicium, Carbure) | Utilise des additifs pour former la phase liquide |

| Frittage assisté par pression | Combine la chaleur avec une pression externe | Minimiser le temps de traitement et maximiser la densité | Températures plus basses, prévient la croissance des grains |

Prêt à obtenir des propriétés de matériaux supérieures avec un frittage de précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et d'un support expert nécessaires pour maîtriser le processus de frittage céramique. Que vous développiez de nouveaux matériaux ou optimisiez des protocoles existants, nos solutions vous aident à contrôler les variables critiques comme la température et la pression pour obtenir les céramiques denses et de haute performance que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de traitement des céramiques.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- À quoi servent les fours à moufle ? Obtenez un traitement pur à haute température

- Un four à moufle peut-il être utilisé pour la pyrolyse ? Comment l'adapter pour une décomposition thermique sans oxygène

- Quelle est la température de combustion d'un four ? De 200°C à 3000°C, cela dépend de vos besoins

- Quel est le réglage de température d'un four à moufle ? Choisissez le bon modèle pour votre processus

- Dans quel secteur le four à moufle est-il utilisé ? Découvrez son rôle dans la science et l'industrie