En substance, le frittage est un processus de fabrication qui transforme une masse de poudre en un objet solide à l'aide de chaleur et de pression. Il se compose de trois étapes principales : la préparation et la mise en forme du matériau en poudre, son chauffage dans un four contrôlé à une température inférieure à son point de fusion, et son refroidissement pour former une pièce densifiée et unifiée. Cette méthode permet aux particules de fusionner au niveau atomique sans jamais devenir liquides.

Le principe fondamental du frittage n'est pas la fusion, mais la diffusion à l'état solide. En appliquant de l'énergie thermique, les atomes sont encouragés à migrer à travers les limites des particules de poudre individuelles, les liant efficacement en une seule masse dense. Cela en fait une technique inestimable pour travailler avec des matériaux ayant des points de fusion extrêmement élevés.

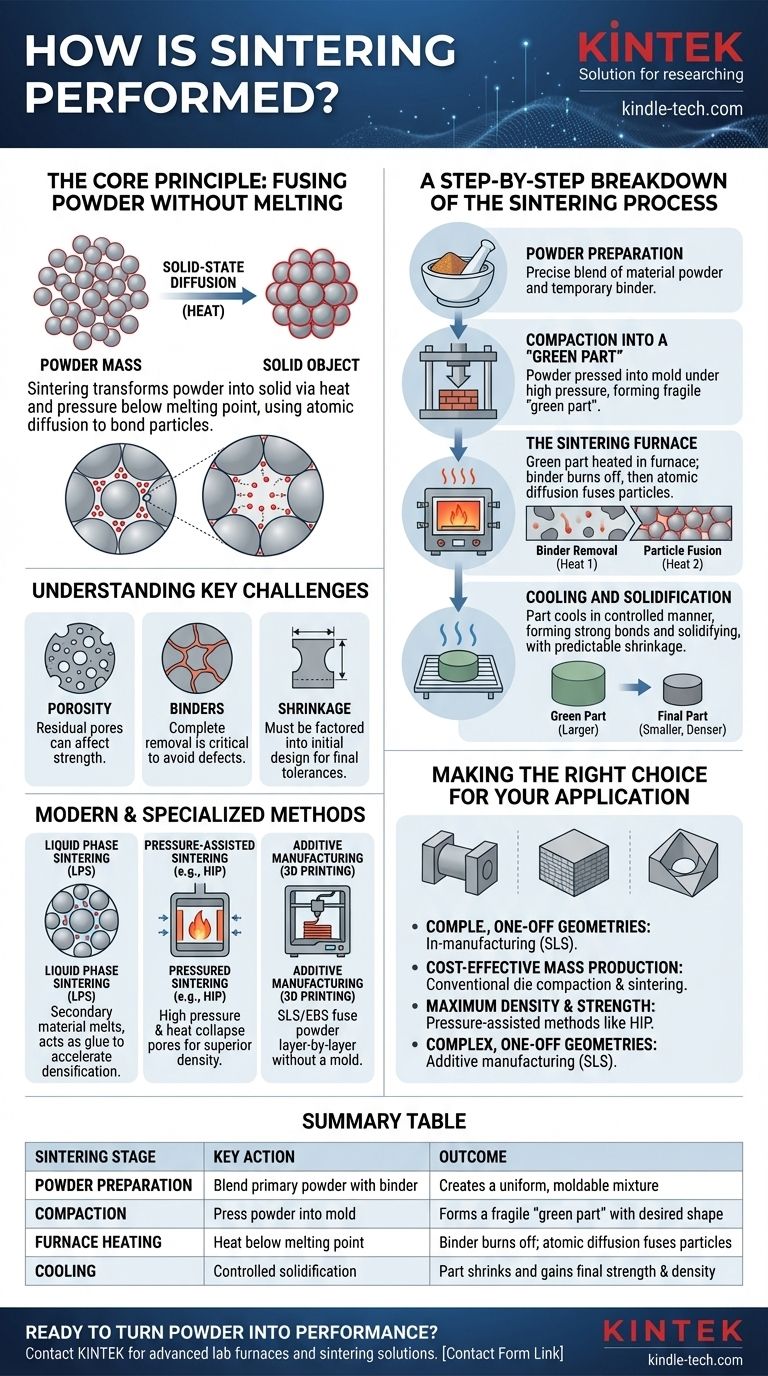

Le principe fondamental : fusionner la poudre sans la faire fondre

Qu'est-ce que le frittage ?

Le frittage est un traitement thermique permettant de compacter et de former un matériau solide à partir de poudre. C'est le processus de prédilection pour des matériaux comme le tungstène, le molybdène et certaines céramiques, dont les points de fusion sont si élevés que leur coulée est impraticable ou prohibitivement coûteuse.

Le processus réduit la porosité entre les particules de départ, augmentant la densité de l'objet final.

La science de la diffusion atomique

La magie du frittage opère au niveau microscopique. Lorsqu'elles sont chauffées, les atomes au sein des particules de poudre acquièrent de l'énergie cinétique. Cette énergie leur permet de se déplacer et de se réorganiser.

Aux points où les particules se touchent, les atomes "sautent" d'une particule à l'autre, éliminant progressivement l'espace vide (pores) entre elles. Cette diffusion crée de fortes liaisons métalliques ou céramiques, fusionnant les particules en une pièce solide et cohérente.

Un aperçu étape par étape du processus de frittage

Étape 1 : Préparation de la poudre

Le processus commence par la création d'un mélange précis de matériaux. Cela inclut souvent la poudre métallique ou céramique primaire mélangée à un liant temporaire.

Ces liants, tels que la cire, les polymères ou même l'eau, servent à maintenir la poudre ensemble dans une forme préliminaire lors de l'étape suivante.

Étape 2 : Compactage en une "pièce crue"

La poudre préparée est ensuite compactée dans la forme souhaitée. Cela se fait généralement en la pressant dans un moule ou une matrice sous haute pression.

L'objet résultant est appelé une "pièce crue". Il a la bonne géométrie mais est mécaniquement fragile, d'une consistance similaire à un morceau de craie, et nécessite l'étape de chauffage finale pour acquérir sa résistance.

Étape 3 : Le four de frittage

La pièce crue est placée dans un four à atmosphère contrôlée. Le cycle de chauffage est soigneusement géré et se déroule en deux phases.

Premièrement, la température est élevée pour brûler ou évaporer le liant. Deuxièmement, la température est encore augmentée juste en dessous du point de fusion du matériau primaire. C'est là que se produisent la diffusion atomique et la fusion des particules.

Étape 4 : Refroidissement et solidification

Après avoir été maintenu à la température de frittage pendant une durée spécifique, le composant est refroidi de manière contrôlée. Au fur et à mesure qu'il refroidit, les liaisons nouvellement formées se renforcent et la pièce se solidifie dans son état final et dense.

Au cours de cette étape, la pièce rétrécit en raison de la densification. Ce retrait est prévisible et doit être pris en compte dans la conception initiale du moule et de la pièce crue.

Comprendre les compromis et les considérations clés

Le défi de la porosité

Bien que le frittage augmente considérablement la densité, il est difficile d'obtenir une pièce complètement exempte de pores. Une porosité résiduelle peut subsister, ce qui peut agir comme un point de concentration de contraintes et affecter les propriétés mécaniques du composant final.

Le rôle critique des liants

Le liant est essentiel pour former la pièce crue, mais son élimination complète est critique. Si du liant est piégé pendant le frittage, cela peut entraîner des défauts internes, des fissures ou des faiblesses dans le produit final.

Gestion du retrait

Toutes les pièces frittées rétrécissent. L'ampleur du retrait dépend du matériau, de la densité initiale de la poudre et des paramètres de frittage. Prédire et compenser avec précision ce changement de dimension est fondamental pour obtenir une pièce avec les tolérances finales correctes.

Méthodes de frittage modernes et spécialisées

Frittage en phase liquide (LPS)

Cette variante implique l'ajout d'un matériau secondaire avec un point de fusion plus bas au mélange de poudre. Pendant le chauffage, cet additif fond et s'écoule dans les pores entre les particules primaires solides, agissant comme une colle. Cette phase liquide accélère la densification et peut entraîner des pièces plus résistantes.

Frittage assisté par pression

Des techniques comme le pressage isostatique à chaud (HIP) appliquent une haute pression simultanément avec la chaleur. La pression externe aide à effondrer les pores plus efficacement, conduisant à des densités significativement plus élevées et à des performances mécaniques améliorées par rapport au frittage conventionnel.

Fabrication additive (impression 3D)

Les technologies modernes d'impression 3D reposent fortement sur le frittage. Le frittage sélectif par laser (SLS) et le frittage par faisceau d'électrons (EBS) utilisent un faisceau de haute énergie pour fusionner le matériau en poudre couche par couche, construisant une pièce complexe à partir de zéro sans avoir besoin d'un moule.

Faire le bon choix pour votre application

- Si votre objectif principal est la production de masse rentable de formes simples : Le compactage conventionnel par matrice suivi du frittage au four est la méthode standard et fiable.

- Si votre objectif principal est une densité maximale et une résistance mécanique supérieure : Les méthodes assistées par pression comme le pressage isostatique à chaud (HIP) sont le choix supérieur.

- Si votre objectif principal est de créer des géométries complexes, uniques ou des prototypes : Les techniques de fabrication additive comme le frittage sélectif par laser (SLS) offrent une liberté de conception inégalée.

Comprendre les principes du frittage vous permet de sélectionner la méthode précise requise pour transformer de simples poudres en composants haute performance.

Tableau récapitulatif :

| Étape de frittage | Action clé | Résultat |

|---|---|---|

| Préparation de la poudre | Mélanger la poudre primaire avec un liant | Crée un mélange uniforme et moulable |

| Compactage | Presser la poudre dans un moule sous haute pression | Forme une « pièce crue » fragile avec la forme désirée |

| Chauffage au four | Chauffer en dessous du point de fusion dans une atmosphère contrôlée | Le liant s'évapore ; la diffusion atomique fusionne les particules |

| Refroidissement | Solidification contrôlée | La pièce rétrécit et acquiert sa résistance et sa densité finales |

Prêt à transformer vos matériaux en poudre en composants haute performance ? Le bon équipement de frittage est essentiel pour obtenir une densité, une résistance et une précision dimensionnelle précises. KINTEK est spécialisé dans les fours de laboratoire avancés et les consommables conçus pour le traitement thermique fiable des métaux et des céramiques. Que vous soyez engagé dans le frittage conventionnel, le HIP ou la fabrication additive, nos solutions garantissent des résultats constants. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le rôle d'un tube de quartz dans la préparation des précurseurs de poudre Mo2Ga2C ? Avantages essentiels de la synthèse

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?