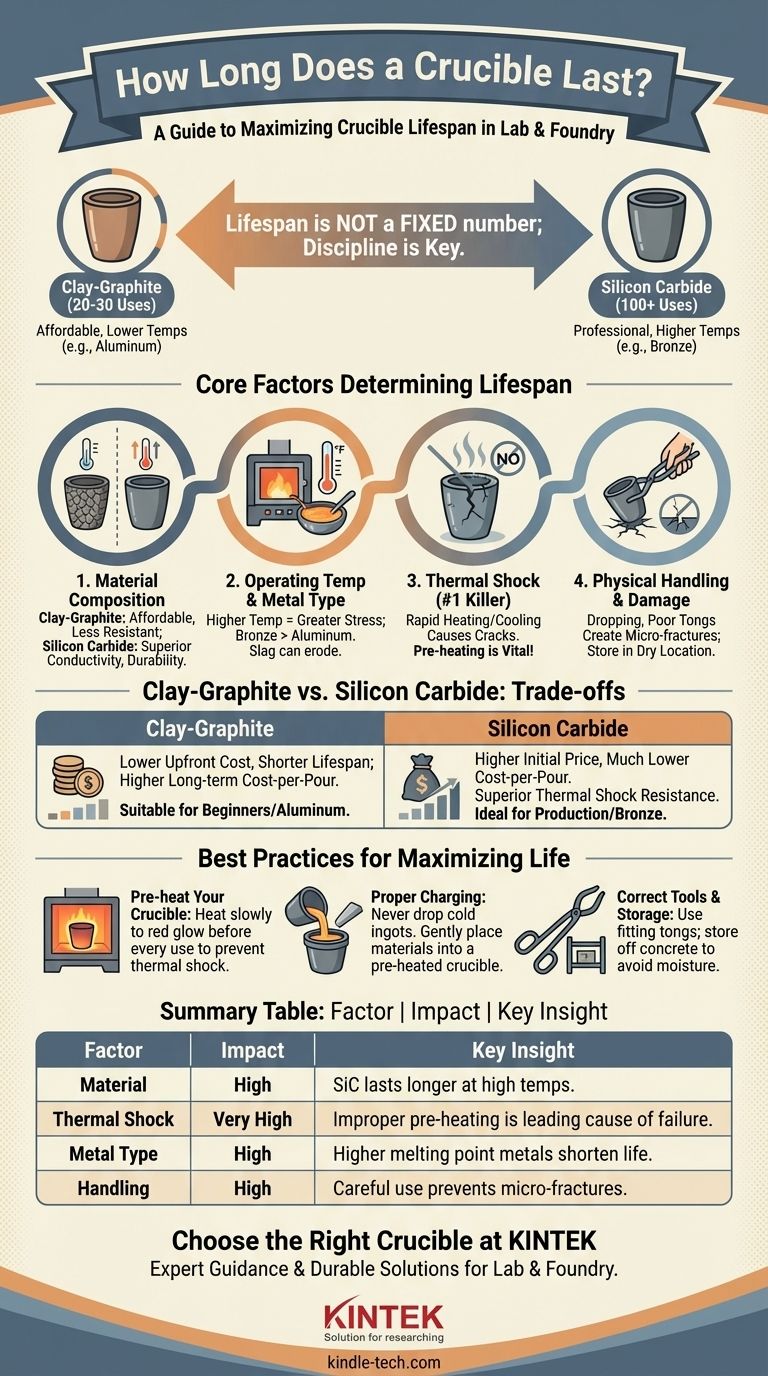

La durée de vie d'un creuset n'est pas un nombre fixe ; elle varie considérablement en fonction de son matériau, de la manière dont il est utilisé et des métaux fondus. Pour un amateur faisant fondre de l'aluminium, un creuset en argile-graphite pourrait durer 20 à 30 utilisations, tandis qu'un creuset en carbure de silicium de qualité professionnelle, dans un environnement bien contrôlé, pourrait dépasser les 100 utilisations, même avec des métaux à plus haute température comme le bronze.

Le facteur le plus critique déterminant la durée de vie d'un creuset n'est pas sa qualité initiale, mais la discipline de l'opérateur. Un préchauffage approprié, une manipulation soigneuse et des techniques de chargement correctes sont bien plus influents que le matériau seul.

Les facteurs clés qui déterminent la durée de vie d'un creuset

La défaillance d'un creuset est rarement un événement unique. C'est le résultat d'un stress accumulé provenant de multiples sources. Comprendre ces facteurs est essentiel pour prolonger sa durée de vie et assurer la sécurité.

Composition du matériau : La base de la durabilité

Les deux types de creusets les plus courants pour les travaux de fonderie à petite échelle sont l'argile-graphite et le carbure de silicium (SiC).

Les creusets en argile-graphite sont l'option la plus abordable. Ils offrent des performances décentes, en particulier pour les métaux à basse température comme l'aluminium et le zinc, mais sont plus sensibles aux dommages physiques et aux chocs thermiques.

Les creusets en carbure de silicium représentent une avancée significative en termes de prix et de performances. Leur conductivité thermique supérieure leur permet de chauffer plus uniformément et de résister bien mieux aux contraintes des changements de température rapides que leurs homologues en argile-graphite.

Température de fonctionnement et type de métal

Plus la température est élevée, plus le stress sur le matériau du creuset est important. Faire fondre du bronze à 1 090 °C (2 000 °F) est nettement plus exigeant pour un creuset que de faire fondre de l'aluminium à 700 °C (1 300 °F).

De plus, certains métaux et leurs alliages produisent plus de laitier agressif (impuretés qui flottent à la surface), ce qui peut attaquer chimiquement et éroder les parois intérieures du creuset au fil du temps.

Cycles de chauffage et de refroidissement (choc thermique)

Le choc thermique est le principal destructeur de creusets. Il se produit lorsqu'un creuset est chauffé ou refroidi trop rapidement, ce qui provoque une dilatation ou une contraction inégale de différentes parties. Cela crée une immense contrainte interne qui entraîne des fissures.

Imaginez verser de l'eau bouillante dans un verre froid. La dilatation soudaine et inégale peut le faire éclater. Un creuset subit une version bien plus extrême de cela chaque fois qu'il est placé dans un four chaud sans préchauffage approprié.

Manipulation physique et dommages

Un creuset est un composite céramique dur mais cassant. Le faire tomber, le heurter contre la paroi du four ou utiliser des pinces mal ajustées peut provoquer des microfissures invisibles.

Ces minuscules fissures peuvent ne pas sembler significatives au début, mais elles deviennent des points faibles majeurs qui céderont de manière catastrophique sous la pression combinée du stress thermique et du poids du métal en fusion.

Comprendre les compromis : Argile-graphite vs. Carbure de silicium

Le choix entre ces matériaux est un équilibre entre le budget, l'application et la longévité souhaitée.

Coût vs. Longévité

Un creuset en argile-graphite est moins cher à l'achat, ce qui le rend attrayant pour les débutants ou ceux qui ont un budget serré. Cependant, sa durée de vie plus courte peut entraîner un coût par coulée plus élevé à long terme en raison de remplacements plus fréquents.

Un creuset en carbure de silicium a un prix d'achat initial plus élevé mais offre souvent un coût par coulée beaucoup plus faible sur sa durée de vie, en particulier dans un environnement de production ou d'utilisation fréquente.

Résistance aux chocs thermiques

C'est la différence de performance la plus significative. Les propriétés matérielles du carbure de silicium le rendent intrinsèquement plus résistant au stress des cycles de chauffage et de refroidissement. C'est le choix supérieur pour quiconque valorise la fiabilité et souhaite minimiser le risque de défaillance pendant une coulée.

Adéquation à l'application

Pour un amateur faisant fondre de l'aluminium une fois par mois, un creuset en argile-graphite manipulé avec soin est souvent suffisant. Pour quiconque fait fondre des métaux à plus haute température comme le cuivre et le bronze, ou pour toute opération commerciale où une coulée ratée signifie une perte de temps et d'argent, le carbure de silicium est la norme professionnelle.

Meilleures pratiques pour maximiser la durée de vie du creuset

Vos procédures opérationnelles auront un impact direct sur le nombre d'utilisations que vous obtiendrez de votre creuset.

L'importance cruciale du préchauffage

Avant sa toute première utilisation, un nouveau creuset doit être "trempé" en le chauffant lentement et uniformément pour éliminer toute humidité résiduelle de la fabrication et de l'expédition.

Pour chaque utilisation ultérieure, préchauffez toujours le creuset jusqu'à ce qu'il devienne rouge terne avant d'ajouter du métal. Cette simple étape réduit considérablement le risque de choc thermique.

Technique de chargement appropriée

Ne jamais laisser tomber de lourds lingots ou de la ferraille dans un creuset vide et froid. Cela peut provoquer un choc physique et des fissures.

La meilleure pratique est de placer les premières pièces délicatement, ou mieux encore, de créer un petit bain de fusion (un "talon") avec de la petite ferraille, puis d'introduire des pièces plus grandes dans le métal liquide.

Utilisation et stockage corrects des pinces

Utilisez des pinces conçues pour la taille et la forme spécifiques de votre creuset. Des pinces mal ajustées créent des points de pression qui peuvent provoquer des fissures.

Lorsqu'il n'est pas utilisé, stockez votre creuset dans un endroit sec, loin d'un sol en béton. Le béton peut retenir l'humidité, que le creuset peut absorber, augmentant le risque de défaillance due à la vapeur lors du prochain chauffage.

Faire le bon choix pour votre objectif

Votre décision doit être basée sur votre application spécifique et la fréquence d'utilisation.

- Si votre objectif principal est un coût d'entrée faible pour la fusion occasionnelle d'aluminium : Un creuset en argile-graphite, associé à un préchauffage et une manipulation méticuleux, offre le point de départ le plus économique.

- Si votre objectif principal est la sécurité et la fiabilité avec des métaux à plus haute température : Un creuset en carbure de silicium est un investissement non négociable pour sa résistance supérieure aux chocs thermiques.

- Si votre objectif principal est de minimiser les coûts à long terme dans un environnement de production : La standardisation sur des creusets en carbure de silicium de haute qualité et l'application de protocoles de manipulation stricts permettront d'obtenir le coût par coulée le plus bas et de prévenir les temps d'arrêt coûteux.

En fin de compte, la longévité de votre creuset est le reflet direct de votre discipline opérationnelle.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie | Idée clé |

|---|---|---|

| Matériau | Élevé | Le carbure de silicium dure plus longtemps que l'argile-graphite, surtout à haute température. |

| Choc thermique | Très élevé | Un préchauffage inapproprié est la principale cause de défaillance. Toujours préchauffer. |

| Type de métal | Élevé | Les métaux à point de fusion plus élevé (ex. bronze) raccourcissent la durée de vie du creuset. |

| Manipulation | Élevé | L'utilisation soigneuse de pinces appropriées et un bon stockage préviennent les microfissures. |

Prêt à choisir le bon creuset pour votre laboratoire ou fonderie ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables de haute performance. Que vous soyez un amateur faisant fondre de l'aluminium ou un professionnel travaillant avec des alliages à haute température, nous avons le bon creuset pour vos besoins.

Nous fournissons :

- Creusets durables en carbure de silicium : Idéaux pour une résistance supérieure aux chocs thermiques et une longévité accrue avec des métaux comme le bronze et le cuivre.

- Creusets économiques en argile-graphite : Un excellent point de départ pour les applications à basse température.

- Conseils d'experts : Notre équipe peut vous aider à sélectionner le creuset parfait et partager les meilleures pratiques pour maximiser sa durée de vie et assurer la sécurité.

Ne laissez pas une défaillance de creuset perturber votre travail. Contactez nos experts dès aujourd'hui pour une recommandation personnalisée et obtenez la fiabilité que votre laboratoire mérite !

Guide Visuel

Produits associés

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset en graphite pur de haute pureté pour l'évaporation

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Qu'est-ce que la technologie de pulvérisation cathodique ? Un guide du dépôt de couches minces de précision

- Comment fonctionne la pulvérisation cathodique magnétron ? Un guide pour le dépôt de couches minces de haute qualité

- Qu'est-ce que le pulvérisation cathodique magnétron ? Un guide du dépôt de couches minces de haute qualité