Bien que la peinture de garniture SEM soit sèche au toucher en seulement 20 à 30 minutes, elle n'est pas entièrement durcie. Le processus de durcissement chimique complet, qui confère à la peinture sa durabilité finale et sa résistance aux rayures, prend beaucoup plus de temps – généralement entre 24 et 72 heures dans des conditions idéales.

Le concept le plus critique à comprendre est la différence entre "sec au toucher" et "entièrement durci". Un temps de séchage rapide en surface permet la manipulation, mais le film de peinture sous-jacent reste mou et vulnérable. La véritable durabilité n'est atteinte qu'après l'achèvement du processus de durcissement chimique.

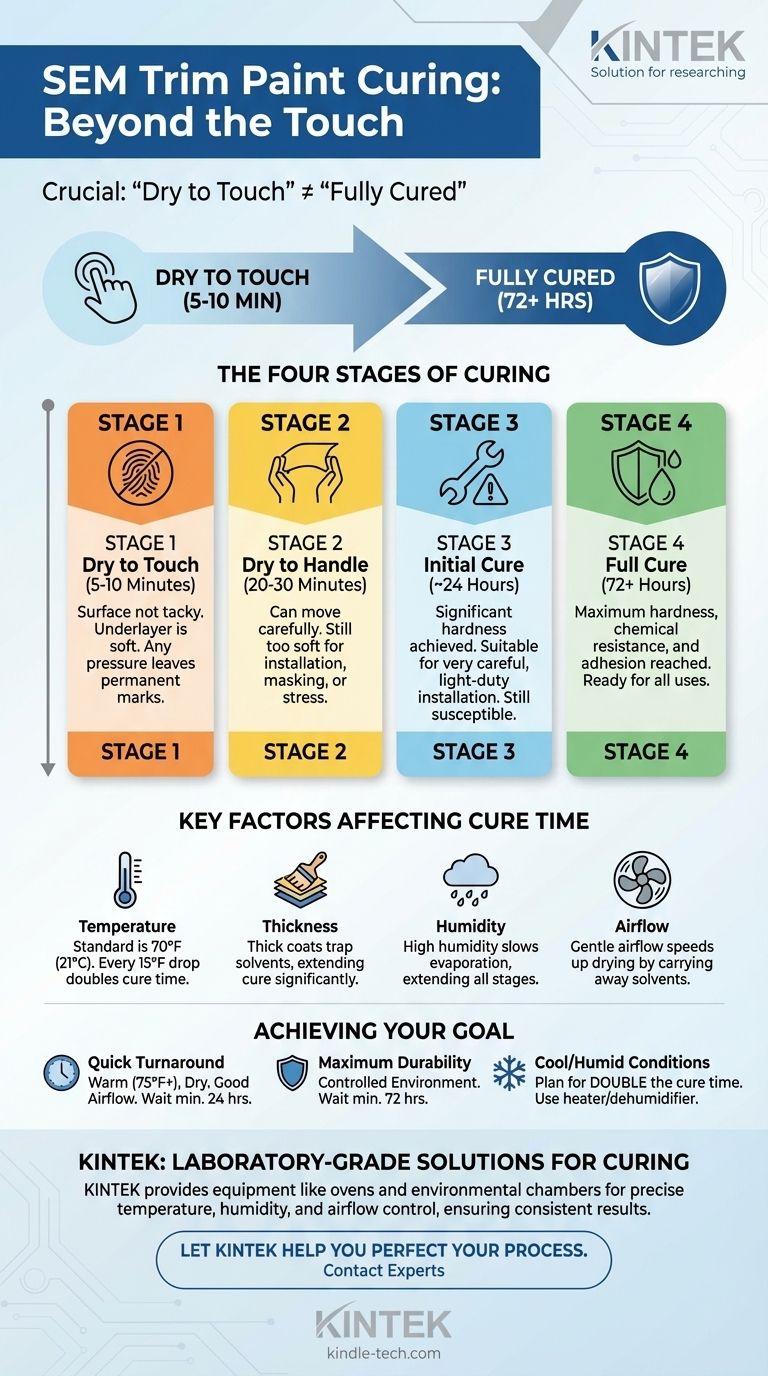

Les étapes de séchage et de durcissement

Comprendre les phases distinctes du durcissement de la peinture est essentiel pour éviter d'endommager vos pièces fraîchement peintes. Chaque étape a des implications différentes sur la façon dont vous devez traiter la pièce finie.

Étape 1 : Sec au toucher (5-10 minutes)

À ce stade, les solvants à la surface même de la peinture se sont évaporés. La peinture ne sera pas collante et ne se transférera pas sur un gant légèrement touché.

Cependant, la couche de peinture en dessous est encore très humide et molle. Toute pression laissera des marques permanentes ou des empreintes digitales sur la finition.

Étape 2 : Sec au toucher (20-30 minutes)

Après environ une demi-heure, suffisamment de solvant s'est évaporé pour vous permettre de déplacer soigneusement la pièce peinte. Vous pouvez la prendre par les bords et la déplacer vers un endroit sûr pour qu'elle continue de durcir.

La peinture est encore beaucoup trop molle pour l'installation, le masquage ou l'exposition à toute contrainte. La visser ou appliquer un couple à ce stade ruinerait la finition.

Étape 3 : Durcissement initial (24 heures)

Après 24 heures dans des conditions idéales, la peinture a atteint un degré de dureté significatif. Le processus de réticulation chimique est bien avancé.

Pour de nombreuses applications légères, la pièce peut être prête pour une installation soigneuse. Elle reste sensible aux rayures et aux dommages chimiques.

Étape 4 : Durcissement complet (72+ heures)

Le durcissement complet est le point où la peinture atteint sa dureté maximale, sa résistance chimique et son adhérence. La grande majorité du solvant a quitté le film, et les chaînes polymères sont entièrement réticulées.

Pour les pièces exposées à des contacts fréquents, à des produits chimiques de nettoyage ou à des intempéries, il est fortement recommandé d'attendre un durcissement complet avant l'installation. Le processus de durcissement peut même se poursuivre à un niveau microscopique pendant jusqu'à 30 jours.

Facteurs clés influençant le temps de durcissement

Les temps indiqués sur la bombe sont basés sur des conditions de laboratoire idéales. Vos résultats réels varieront en fonction de ces quatre facteurs.

Température

C'est le facteur le plus important. Les temps de séchage standard sont évalués à environ 21°C (70°F). Pour chaque baisse de température de 8°C (15°F), vous pouvez vous attendre à ce que le temps de durcissement double. Le durcissement s'arrête effectivement en dessous de 15°C (60°F).

Épaisseur d'application

Appliquer une ou deux couches épaisses au lieu de plusieurs couches légères est une erreur courante. Un film de peinture épais emprisonne les solvants, prolongeant considérablement le temps nécessaire au durcissement des couches inférieures. Cela peut prolonger un durcissement de 72 heures à une semaine ou plus.

Humidité

Une humidité élevée ralentit le taux d'évaporation des solvants de la surface de la peinture. Cela prolonge toutes les étapes du processus de séchage et de durcissement. Un environnement sec est toujours préférable.

Flux d'air

Une bonne circulation d'air douce aide à évacuer les solvants évaporés de la surface de la pièce, accélérant le processus de séchage. Un ventilateur placé à l'autre bout de la pièce (non dirigé directement sur la pièce) peut faire une différence significative.

Comprendre les compromis et les pièges

La patience est une vertu en peinture, et précipiter le processus de durcissement conduit souvent à des retouches.

Le risque de précipiter le remontage

Installer une pièce qui n'est que "sèche au toucher" est la cause la plus fréquente d'échec. La pression d'une douille, d'une clé ou même le couple d'une fixation peut s'imprimer sur la peinture molle, créant des taches brillantes ou déformées permanentes.

Le danger des solvants piégés

Si vous appliquez des couches de peinture subséquentes trop rapidement ou appliquez une seule couche trop épaisse, la surface peut "former une peau". Cela emprisonne les solvants en dessous, empêchant la peinture de durcir correctement. Le résultat est une finition qui reste molle et est facilement endommagée, parfois pendant des mois.

Vulnérabilité chimique et à l'abrasion

Une finition de peinture non durcie est très sensible aux dommages causés par les produits chimiques. Évitez d'exposer la pièce à des cires, des sprays de détail ou des nettoyants agressifs pendant au moins une semaine. De même, la finition se rayera et s'égratignera beaucoup plus facilement tant qu'elle n'aura pas atteint sa dureté maximale.

Faire le bon choix pour votre projet

L'objectif de votre projet dictera la manière dont vous aborderez le processus de durcissement. Attendez aussi longtemps que votre situation le permet pour obtenir le meilleur résultat possible.

- Si votre objectif principal est un délai d'exécution rapide : Appliquez 2-3 couches très légères dans un environnement chaud (plus de 24°C), sec et bien ventilé, et attendez un minimum de 24 heures avant tout remontage soigneux.

- Si votre objectif principal est une durabilité maximale et une finition impeccable : Appliquez 3-4 couches légères et laissez la pièce durcir pendant au moins 72 heures dans un environnement contrôlé avant de l'installer.

- Si vous travaillez dans un garage frais ou humide : Vous devez prolonger votre délai. Prévoyez au moins le double du temps de durcissement recommandé et prenez des mesures pour améliorer les conditions, comme l'utilisation d'un chauffage d'appoint ou d'un déshumidificateur.

La patience pendant la phase de durcissement est la dernière étape critique pour garantir que votre peinture de garniture aura l'apparence et les performances d'une neuve pendant des années à venir.

Tableau récapitulatif :

| Étape | Délai | Caractéristiques clés |

|---|---|---|

| Sec au toucher | 5-10 minutes | Surface non collante ; la peinture sous-jacente est encore molle et vulnérable. |

| Sec au toucher | 20-30 minutes | Peut être déplacé avec précaution ; pas prêt pour l'installation ou la contrainte. |

| Durcissement initial | ~24 heures | Dureté significative atteinte ; convient pour une installation légère et prudente. |

| Durcissement complet | 72+ heures | Dureté maximale, résistance chimique et adhérence atteintes. |

Obtenez une finition impeccable et durable avec KINTEK

Comprendre le processus de durcissement précis est essentiel pour un résultat professionnel, mais disposer du bon équipement le rend plus facile. KINTEK est spécialisé dans la fourniture de solutions de qualité laboratoire, y compris des équipements d'environnement contrôlé comme des fours et des chambres environnementales, pour garantir des conditions de durcissement idéales pour les peintures, les revêtements et les tests de matériaux.

Que vous soyez en R&D, en contrôle qualité ou en fabrication, nos produits vous aident à obtenir des résultats cohérents et fiables en gérant précisément la température, l'humidité et le flux d'air.

Laissez KINTEK vous aider à perfectionner votre processus. Contactez nos experts dès aujourd'hui pour trouver l'équipement idéal pour vos besoins d'application spécifiques.

Guide Visuel

Produits associés

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

Les gens demandent aussi

- Comment un mélangeur homogénéisateur à haute efficacité contribue-t-il à la préparation des précurseurs de tobermorite et de xonotlite ?

- Quelle est la différence entre un mélangeur et un disperseur ? Choisissez le bon outil pour votre processus

- Quelle est la fonction d'un homogénéisateur rotor-stator à haute vitesse dans le traitement de la biomasse ? Optimiser la rupture structurelle

- À quoi servent les mélangeurs de laboratoire ? Obtenez une homogénéité parfaite des échantillons et des résultats fiables

- Comment un agitateur rotatif à température constante contribue-t-il à l'évaluation des nanoparticules de fer ? Optimisation de la dégradation des colorants