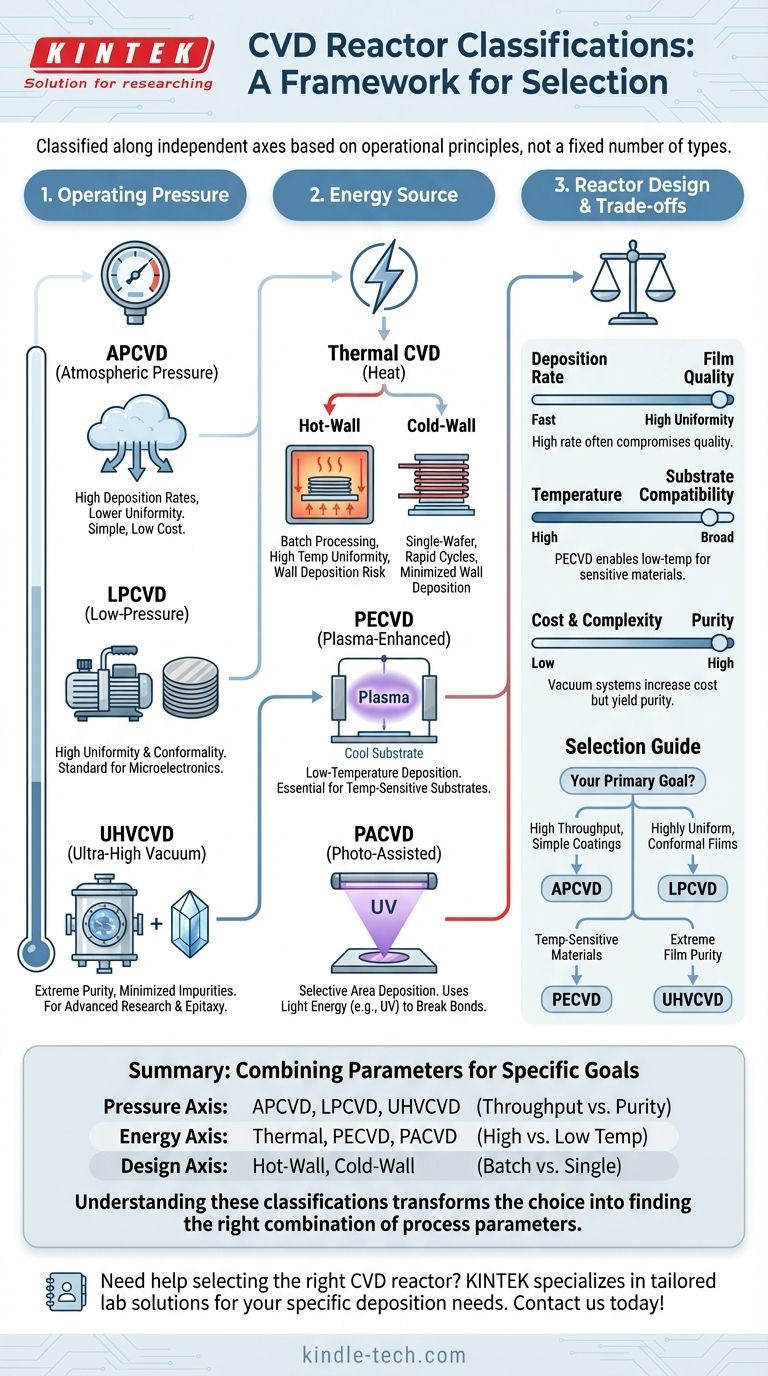

Plutôt que d'être classés en un nombre fixe de types, les réacteurs de dépôt chimique en phase vapeur (CVD) sont classifiés selon plusieurs axes indépendants basés sur leurs principes de fonctionnement. Les classifications les plus courantes sont basées sur la pression de fonctionnement, la méthode utilisée pour activer la réaction chimique, et la manière dont les précurseurs chimiques sont délivrés. Comprendre ces paramètres est essentiel pour sélectionner le processus correct pour un matériau spécifique.

Le « type » d'un réacteur CVD n'est pas une étiquette unique, mais une combinaison de choix — pression, température et source d'énergie — représentant chacun un compromis entre la vitesse de dépôt, la qualité du film, le coût et la compatibilité du substrat.

Les principaux axes de classification

Le CVD est un processus où un matériau solide — un film mince — est déposé sur un substrat à partir de précurseurs chimiques en phase vapeur. Les diverses conceptions de réacteurs existent pour contrôler ce processus avec précision, et elles sont mieux comprises par la manière dont elles gèrent trois variables clés : la pression, l'énergie et la livraison des précurseurs.

Classification par pression de fonctionnement

La pression à l'intérieur de la chambre du réacteur modifie fondamentalement le comportement des molécules de gaz, ce qui a un impact direct sur la qualité et l'uniformité du film résultant.

CVD à pression atmosphérique (APCVD) Cette méthode fonctionne à pression atmosphérique standard. Elle est relativement simple et peu coûteuse, permettant des taux de dépôt élevés. Cependant, la haute pression entraîne des réactions en phase gazeuse et une uniformité de film plus faible.

CVD à basse pression (LPCVD) Fonctionner à pression réduite (typiquement 0,1-100 Pa) augmente considérablement le libre parcours moyen des molécules de gaz. Cela leur permet de parcourir une plus grande distance avant de collisionner, ce qui se traduit par des films hautement uniformes et conformes, ce qui est essentiel pour la microélectronique. Les taux de dépôt sont inférieurs à ceux de l'APCVD.

CVD sous vide ultra-poussé (UHVCVD) Il s'agit d'une forme spécialisée de LPCVD fonctionnant sous des pressions extrêmement basses. Le principal avantage est de minimiser l'incorporation d'impuretés dans le film, conduisant à une pureté exceptionnelle. Elle est principalement utilisée pour la recherche avancée et la croissance de couches épitaxiales de haute qualité, comme le silicium-germanium.

Classification par source d'énergie

Une réaction chimique nécessite de l'énergie. La manière dont cette énergie est fournie aux gaz précurseurs est un autre différenciateur majeur entre les systèmes CVD.

CVD thermique (paroi chaude et paroi froide)

C'est la méthode la plus fondamentale, utilisant la chaleur pour initier la réaction.

Un réacteur à paroi chaude chauffe toute la chambre, y compris les parois de la chambre et les substrats. Cette approche est excellente pour le traitement par lots de nombreuses plaquettes à la fois avec une uniformité de température élevée, mais elle peut entraîner un dépôt de film sur les parois de la chambre, ce qui consomme des précurseurs et peut devenir une source de contamination particulaire.

Un réacteur à paroi froide chauffe sélectivement uniquement le substrat, laissant les parois de la chambre froides. Cela minimise les dépôts indésirables sur les parois et est courant pour le traitement de plaquettes uniques, permettant des cycles de chauffage et de refroidissement rapides.

CVD assistée par plasma (PECVD)

Le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé). Ce plasma très énergétique peut décomposer les molécules de gaz précurseurs à des températures bien inférieures à celles requises par le CVD thermique. C'est l'avantage déterminant du PECVD, le rendant essentiel pour déposer des films sur des substrats qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques ou les plaquettes de silicium entièrement traitées.

CVD assistée par photo (PACVD)

Dans cette technique spécialisée, la lumière — typiquement ultraviolette (UV) — est utilisée pour fournir l'énergie nécessaire pour rompre les liaisons chimiques des précurseurs. Comme la lumière peut être focalisée, elle permet un dépôt sélectif par zone sans nécessiter de masques.

Comprendre les compromis

Le choix d'une méthode CVD implique d'équilibrer des priorités concurrentes. Il n'y a pas un seul « meilleur » réacteur ; il n'y a que le meilleur outil pour une application spécifique.

Taux de dépôt vs. Qualité du film

En général, les conditions qui favorisent des taux de dépôt élevés, comme la pression atmosphérique, peuvent compromettre la qualité du film, entraînant une mauvaise uniformité et structure. Les processus plus lents et plus contrôlés comme le LPCVD produisent des films supérieurs.

Température vs. Compatibilité du substrat

Les températures élevées produisent souvent des films cristallins avec d'excellentes propriétés. Cependant, ces températures endommageront ou détruiront de nombreux substrats. C'est le compromis critique que le PECVD a été conçu pour résoudre, permettant un dépôt de film de qualité à basse température.

Coût et complexité vs. Pureté

Les systèmes APCVD sont les plus simples et les moins chers à construire et à exploiter. Lorsque vous passez au LPCVD et surtout à l'UHVCVD, le besoin de pompes à vide, de joints et de systèmes de contrôle sophistiqués augmente considérablement le coût et la complexité en échange d'une uniformité et d'une pureté supérieures.

Sélectionner l'approche CVD appropriée pour votre objectif

Votre choix de technologie CVD doit être entièrement guidé par les exigences de votre produit final.

- Si votre objectif principal est un débit élevé et un faible coût pour des revêtements simples : L'APCVD est souvent le point de départ le plus pratique.

- Si votre objectif principal est des films hautement uniformes et conformes pour la microélectronique : Le LPCVD est la norme établie de l'industrie.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la température : Le PECVD est le choix essentiel et souvent le seul.

- Si votre objectif principal est la recherche fondamentale nécessitant une pureté de film extrême : L'UHVCVD fournit l'environnement contrôlé nécessaire.

En fin de compte, comprendre ces classifications transforme la question de « combien de types existent ? » en « quelle combinaison de paramètres de processus atteindra mes objectifs matériels ? »

Tableau récapitulatif :

| Axe de classification | Types clés | Cas d'utilisation principal |

|---|---|---|

| Pression de fonctionnement | APCVD, LPCVD, UHVCVD | Débit élevé, uniformité ou pureté extrême |

| Source d'énergie | CVD thermique, PECVD, PACVD | Dépôt à haute ou basse température |

| Conception du réacteur | Paroi chaude, Paroi froide | Traitement par lots par rapport au traitement sur plaquette unique |

Besoin d'aide pour choisir le bon réacteur CVD pour votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, offrant des solutions sur mesure pour vos besoins de dépôt spécifiques — que vous ayez besoin d'une uniformité élevée, d'un traitement à basse température ou de films de haute pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur ? Un guide pour la croissance de films minces haute performance

- Quelle est la fonction d'un réacteur tubulaire horizontal en quartz dans un système CVD à paroi chaude ? Performance et rôle principaux

- Comment fonctionne la pulvérisation par faisceau d'ions ? Obtenez une qualité de film mince supérieure avec un contrôle de précision

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ? Maîtrisez la fabrication de couches minces de haute pureté et de semi-conducteurs

- À quoi sert le dépôt chimique en phase vapeur organométallique (MOCVD) ? Croissance de semi-conducteurs à LED et GaN de pointe

- Quelles sont les applications de la méthode CVD ? Des micropuces aux diamants de laboratoire

- Qu'est-ce qu'un revêtement en couche mince ? Ingénierie de nouvelles propriétés de surface pour votre substrat

- Qu'est-ce que la pulvérisation cathodique électronique ? Un guide du dépôt de couches minces de précision