La question fondamentale n'est pas de savoir combien de types de mélangeurs existent, mais quel mécanisme de mélange convient le mieux à votre matériau. Bien qu'il existe des dizaines de conceptions spécialisées, les mélangeurs industriels sont principalement classés en fonction de la manière dont ils déplacent le matériau. Les principales familles sont les mélangeurs convectifs, qui utilisent un agitateur interne, et les mélangeurs diffusifs (ou à culbutage), qui font tourner l'ensemble de la cuve pour créer un écoulement en cascade.

Le facteur le plus critique dans la sélection d'un mélangeur n'est pas son nom, mais l'adéquation de son action mécanique aux propriétés de votre matériau, telles que la viscosité, la taille des particules et la fragilité. Comprendre cette relation est la clé pour obtenir un mélange rapide, uniforme et de haute qualité.

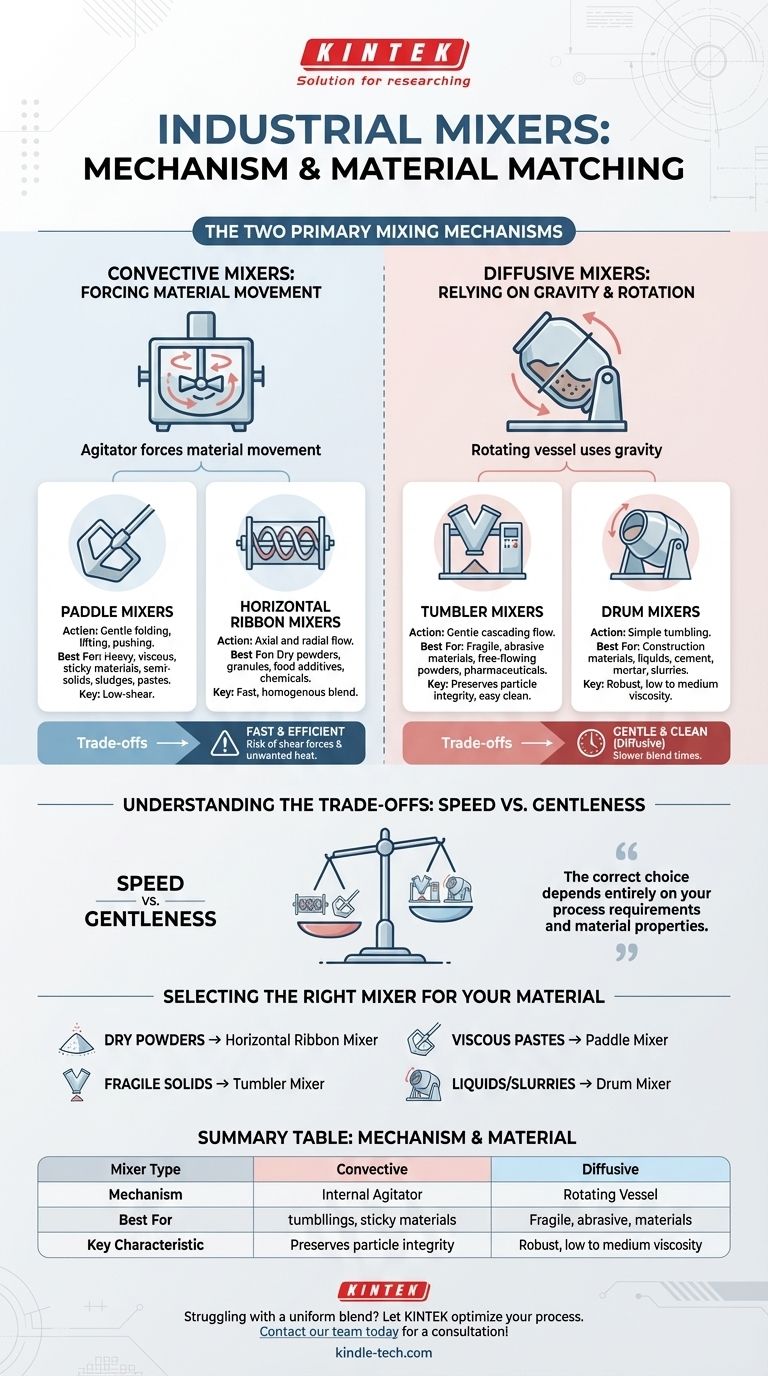

Les deux principaux mécanismes de mélange

Le mélange industriel est réalisé selon deux principes fondamentaux : forcer le matériau à se déplacer avec un agitateur ou faire culbuter le matériau en utilisant la gravité. Chaque approche est adaptée à différentes applications et présente des avantages distincts.

Mélangeurs convectifs : Forcer le mouvement du matériau

Les mélangeurs convectifs utilisent un agitateur motorisé — tel qu'une pale, un ruban ou une charrue — pour déplacer physiquement le matériau à l'intérieur d'un récipient stationnaire. Cette action est directe, rapide et souvent soumet le matériau à un cisaillement.

Mélangeurs à pales Ces mélangeurs utilisent des pales plates inclinées pour soulever et pousser le matériau, créant une action de pliage douce. Cela les rend très efficaces pour les matériaux lourds, visqueux ou collants qui ne s'écoulent pas facilement d'eux-mêmes.

Ils sont un choix courant pour les semi-solides visqueux, les boues et les pâtes où un mélange complet mais relativement peu cisaillant est requis.

Mélangeurs à ruban horizontaux Un mélangeur à ruban est la norme industrielle pour mélanger rapidement et efficacement les poudres sèches, les granulés et autres solides. Il est équipé d'un agitateur avec des rubans hélicoïdaux intérieurs et extérieurs.

Le ruban extérieur déplace le matériau des extrémités vers le centre, tandis que le ruban intérieur le déplace du centre vers les extrémités. Cette action opposée crée un flux axial et radial très efficace, ce qui permet un mélange rapide et homogène pour des matériaux comme les additifs alimentaires, les produits chimiques et les poudres métalliques.

Mélangeurs diffusifs : S'appuyer sur la gravité et la rotation

Également connus sous le nom de mélangeurs à culbutage, ces mélangeurs réalisent un mélange en faisant tourner l'ensemble de la cuve. Lorsque le récipient tourne, le matériau est soulevé sur le côté puis retombe en cascade, en s'appuyant sur la gravité pour mélanger les particules.

Mélangeurs à culbutage Cette catégorie comprend les mélangeurs en V et les mélangeurs à bac. Comme il n'y a pas d'agitateur interne, l'action de mélange est extrêmement douce, ce qui la rend parfaite pour les matériaux fragiles ou abrasifs.

Ils excellent dans le mélange de poudres ou de solides à écoulement libre qui sont sujets à la rupture, comme ceux que l'on trouve dans les produits pharmaceutiques ou certaines applications de boulangerie. Ils sont également faciles à nettoyer, ce qui aide à prévenir la contamination croisée.

Mélangeurs à tambour Les mélangeurs à tambour sont une forme simple et robuste de mélangeur à culbutage, souvent utilisés pour les matériaux de construction et les liquides. Ils font tourner un tambour entier sur son axe pour soulever et laisser tomber le contenu.

Cette méthode est bien adaptée pour combiner des matériaux de faible à moyenne viscosité, tels que le béton, le mortier, les boues ou les revêtements liquides.

Comprendre les compromis : Vitesse vs. Douceur

Le choix entre un mélangeur convectif et un mélangeur diffusif implique un compromis clair entre l'intensité du mélange et l'intégrité du matériau. Aucun n'est universellement meilleur ; le bon choix dépend entièrement des exigences de votre processus.

Le coût de la vitesse : Mélangeurs convectifs

Les mélangeurs avec agitateurs internes comme les rubans et les pales sont nettement plus rapides. Cependant, cette vitesse a un coût.

Les pièces mobiles introduisent des forces de cisaillement qui peuvent briser les particules fragiles, et le frottement peut générer une chaleur indésirable dans le produit. Ils sont également plus difficiles à nettoyer en profondeur qu'un simple mélangeur à culbutage.

Le bénéfice de la patience : Mélangeurs diffusifs

Les mélangeurs à culbutage sont appréciés pour leur manipulation douce des matériaux, préservant la taille et la forme des particules. Ils consomment moins d'énergie et sont exceptionnellement faciles à nettoyer, ce qui les rend idéaux pour les applications de haute pureté.

L'inconvénient est des temps de mélange plus longs. Ils sont également moins efficaces pour les matériaux qui ont tendance à s'agglomérer ou pour les mélanges contenant des particules de tailles ou de densités très différentes, ce qui peut entraîner une stratification.

Sélectionner le bon mélangeur pour votre matériau

Les propriétés physiques de votre matériau doivent être le facteur décisif. Utilisez ces lignes directrices pour déterminer le meilleur point de départ pour votre application.

- Si vous mélangez des poudres sèches ou des produits chimiques : Un mélangeur à ruban horizontal offre un mélange efficace et complet pour la plupart des solides à écoulement libre.

- Si vous travaillez avec des pâtes visqueuses ou des semi-solides : Un mélangeur à pales fournit la force nécessaire pour soulever et plier les matériaux lourds et collants.

- Si vous avez besoin de mélanger délicatement des solides fragiles ou abrasifs : Un mélangeur à culbutage est le choix idéal pour éviter la dégradation des particules et assurer un nettoyage facile.

- Si vous combinez des liquides, des boues ou du ciment : Un mélangeur à tambour utilise une action de culbutage simple et efficace adaptée aux viscosités faibles à moyennes.

En fin de compte, le mélangeur le plus efficace est celui dont l'action mécanique est parfaitement adaptée aux propriétés physiques de votre matériau.

Tableau récapitulatif :

| Type de mélangeur | Mécanisme de mélange | Idéal pour les types de matériaux | Caractéristique clé |

|---|---|---|---|

| Convectif (par ex., à ruban, à pales) | L'agitateur interne force le mouvement du matériau | Poudres sèches, pâtes visqueuses, semi-solides | Rapide, efficace, mais peut provoquer un cisaillement/chaleur |

| Diffusif (par ex., à culbutage, à tambour) | Le récipient rotatif utilise la gravité pour le culbutage | Solides fragiles, abrasifs, poudres à écoulement libre | Doux, facile à nettoyer, mais mélange plus lent |

Vous avez du mal à obtenir un mélange uniforme ? Choisir le bon mélangeur est essentiel pour la qualité de votre produit et l'efficacité de votre processus. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts et des solutions de mélange fiables pour vos besoins spécifiques en matériaux, des produits pharmaceutiques délicats aux pâtes lourdes. Laissez nos experts vous aider à optimiser votre processus. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Agitateur orbital oscillant de laboratoire

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Agitateur mécanique horizontal de laboratoire multifonctionnel à petite vitesse réglable pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un broyeur en chimie ? Un guide pour une préparation d'échantillons de précision

- Qu'est-ce qu'un mélangeur de laboratoire ? Un guide pour obtenir une homogénéité d'échantillon parfaite

- Quelle est la fonction d'un homogénéisateur rotor-stator à haute vitesse dans le traitement de la biomasse ? Optimiser la rupture structurelle

- Pourquoi un mélange de précision est-il requis pour les études de corrosion du béton ? Assurer l'intégrité des données par homogénéisation

- Pourquoi un homogénéisateur mécanique rotatif est-il utilisé pendant de longues périodes pour la forstérite-spinelle ? Atteindre une uniformité céramique maximale