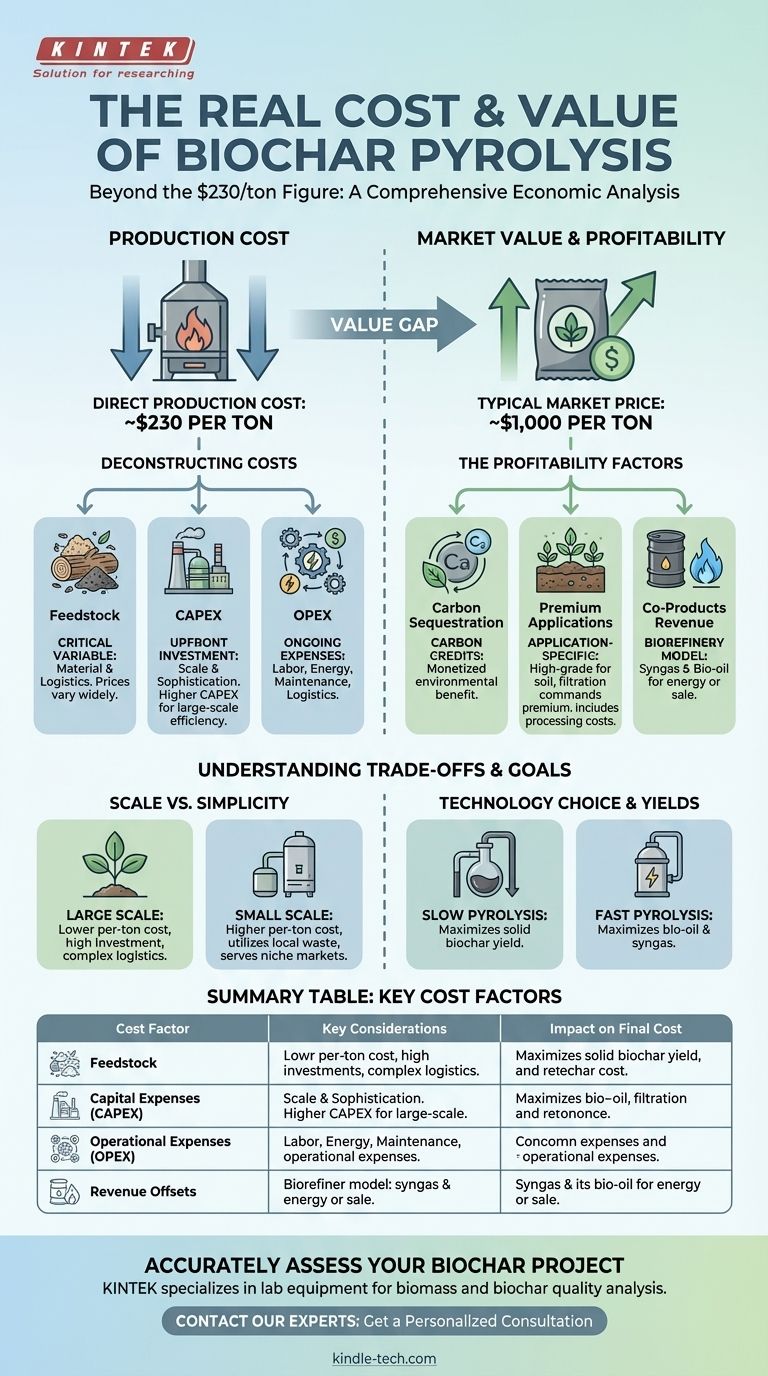

Pour être clair, le coût de production direct du biochar par pyrolyse est souvent cité autour de 230 $ par tonne. Cependant, ce chiffre unique est trompeusement simple et ne représente qu'une partie d'une équation économique beaucoup plus vaste. Le coût final et la viabilité financière globale sont fortement influencés par les dépenses de matière première, l'échelle opérationnelle et la technologie utilisée.

Le problème principal n'est pas un coût de production unique, mais la compréhension de l'ensemble de la chaîne de valeur. L'écart significatif entre le coût de production d'environ 230 $ et un prix de marché d'environ 1 000 $ par tonne est l'endroit où réside la véritable analyse de la rentabilité, motivée par des facteurs au-delà de l'unité de pyrolyse elle-même.

Déconstruction du coût total du biochar

Le chiffre de 230 $ par tonne est un point de référence utile, mais pour évaluer un projet réel, vous devez décomposer les coûts en leurs composants principaux.

Le rôle critique de la matière première

La matière première, ou feedstock, est souvent la variable la plus significative de l'équation des coûts. Son prix peut aller d'un coût net (pour les déchets agricoles) à une dépense importante.

Le type de matière première (par exemple, copeaux de bois, fumier, résidus de récolte) dicte également la qualité et les caractéristiques du biochar final, ce qui a un impact direct sur sa valeur marchande.

Dépenses d'investissement (CAPEX)

Il s'agit du coût initial de l'équipement de pyrolyse. Ces coûts varient considérablement en fonction de l'échelle et de la sophistication de la technologie.

Une petite unité à l'échelle d'une ferme pourrait avoir un coût initial relativement faible, tandis qu'une grande usine industrielle continue représente un investissement majeur mais offre des économies d'échelle significatives, réduisant le coût de production par tonne.

Dépenses opérationnelles (OPEX)

Ce sont les coûts courants nécessaires pour faire fonctionner l'installation. Les coûts opérationnels clés comprennent la main-d'œuvre, l'énergie pour le séchage de la matière première, l'entretien courant et la logistique.

L'automatisation peut réduire les coûts de main-d'œuvre dans les grandes installations, mais nécessite un CAPEX initial plus élevé.

Pourquoi le prix du marché est beaucoup plus élevé

Le grand écart entre le coût de production et le prix de marché typique de 1 000 $ par tonne n'est pas seulement une marge bénéficiaire. Il reflète la valeur ajoutée créée après que le charbon quitte l'unité de pyrolyse.

Valeur de la séquestration du carbone

Un facteur majeur de la valeur élevée du biochar est sa capacité à séquestrer le carbone pendant de longues périodes. Ce bénéfice environnemental est monétisé par des crédits carbone.

Ces crédits peuvent être vendus, créant un flux de revenus substantiel entièrement distinct de la vente physique du produit biochar lui-même.

Valeur et traitement spécifiques à l'application

Tous les biochars ne sont pas égaux. Le biochar de haute qualité conçu pour des applications spécifiques, telles que l'amendement du sol pour les cultures de grande valeur ou pour une utilisation dans la filtration avancée, commande une prime.

Les coûts de traitement post-production, tels que le broyage, la granulation, l'ensachage et le transport, doivent également être pris en compte dans le prix final.

Revenus des coproduits

Les systèmes de pyrolyse modernes sont des bioraffineries. Ils produisent également du syngas (un gaz combustible) et du bio-huile, qui peuvent être utilisés pour générer de la chaleur et de l'énergie pour l'opération ou vendus comme produits.

L'utilisation efficace de ces coproduits peut compenser les coûts opérationnels et améliorer considérablement la rentabilité globale du projet.

Comprendre les compromis

Choisir la bonne approche nécessite d'équilibrer plusieurs facteurs clés. Il n'y a pas de solution "meilleure" unique ; la configuration optimale dépend entièrement de vos objectifs spécifiques.

Échelle vs. Simplicité

Les grandes usines centralisées bénéficient d'économies d'échelle, produisant du biochar à un coût par tonne inférieur. Cependant, elles nécessitent un investissement initial massif et une logistique complexe pour l'approvisionnement en matière première.

Les petites unités décentralisées ont un coût de production par tonne plus élevé mais peuvent traiter les flux de déchets locaux, éliminant les coûts de transport et desservant efficacement les marchés de niche.

Choix technologique et rendements

Le type de pyrolyse a un impact direct sur le rendement. La pyrolyse lente maximise le rendement en biochar, ce qui la rend idéale si le produit solide est votre objectif principal.

La pyrolyse rapide fonctionne à des températures plus élevées et produit plus de bio-huile et de syngas. Cette approche est mieux adaptée aux projets axés sur la production d'énergie ou le bioraffinage.

Faire le bon choix pour votre objectif

Pour déterminer le coût réel et le potentiel d'un projet de biochar, vous devez d'abord définir son objectif principal.

- Si votre objectif principal est la gestion des déchets et l'amélioration des sols : Un système à plus petite échelle peut être idéal, car la valeur principale provient de l'élimination des coûts d'élimination des déchets et de l'amélioration de vos propres terres.

- Si votre objectif principal est la production commerciale de biochar : Une étude de faisabilité détaillée est essentielle pour garantir une source de matière première constante et à faible coût et identifier un marché final à forte valeur.

- Si votre objectif principal est de maximiser les revenus et la production d'énergie : Un modèle de bioraffinerie intégrée qui capture et utilise le bio-huile et le syngas est nécessaire pour créer des flux de revenus multiples et stables.

En fin de compte, une entreprise de biochar réussie dépend d'une compréhension holistique de l'ensemble de l'écosystème économique et opérationnel, de l'approvisionnement en matière première à l'application finale sur le marché.

Tableau récapitulatif :

| Facteur de coût | Considérations clés | Impact sur le coût final |

|---|---|---|

| Matière première | Type (bois, fumier, etc.), approvisionnement et coûts de transport. | Souvent le coût variable le plus important ; peut être une dépense nette ou un crédit. |

| Dépenses d'investissement (CAPEX) | Échelle de l'unité de pyrolyse (petite échelle agricole vs grande usine industrielle). | Coût initial plus élevé pour les systèmes à grande échelle, mais coût par tonne plus faible. |

| Dépenses opérationnelles (OPEX) | Main-d'œuvre, énergie pour le séchage, maintenance et logistique. | Coûts courants influencés par l'automatisation et l'efficacité du système. |

| Compensations de revenus | Valeur des crédits carbone, ventes de coproduits (syngas, bio-huile). | Peut réduire considérablement le coût net et améliorer la rentabilité. |

Prêt à évaluer avec précision le coût et la rentabilité de votre projet de biochar ?

Le chiffre de 230 $/tonne n'est que le point de départ. Vos coûts spécifiques et votre potentiel de revenus dépendent de votre matière première unique, de vos objectifs opérationnels et de votre choix technologique. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour l'analyse de la qualité de la biomasse et du biochar, vous aidant à prendre des décisions basées sur des données dès le début.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent vous aider à optimiser votre processus de pyrolyse, à valider la qualité du biochar et à maximiser votre retour sur investissement.

Obtenez une consultation personnalisée

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Concasseur à mâchoires de laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production