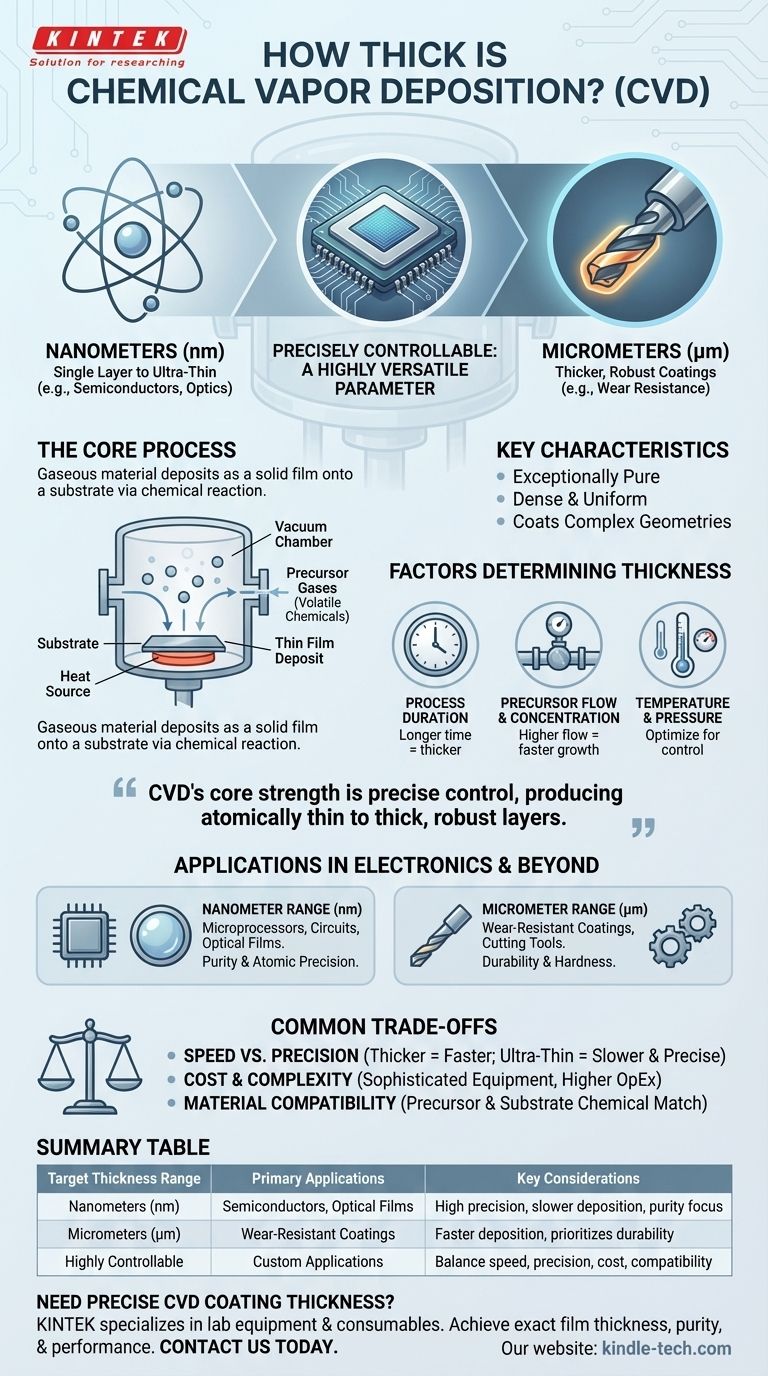

L'épaisseur d'un revêtement par dépôt chimique en phase vapeur (CVD) n'est pas une valeur unique, mais un paramètre hautement contrôlable. Ce procédé est réputé pour sa précision, permettant la création de films dont l'épaisseur varie d'une seule couche d'atomes (nanomètres) à plusieurs micromètres, en fonction entièrement de l'application spécifique et des variables du procédé.

La force essentielle du dépôt chimique en phase vapeur réside dans son contrôle précis de l'épaisseur du film. Cette polyvalence lui permet de produire aussi bien les couches atomiquement minces requises pour l'électronique moderne que des revêtements plus épais et plus robustes pour la résistance à l'usure.

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le processus de base

Le dépôt chimique en phase vapeur est un procédé de fabrication qui utilise une chambre à vide pour déposer un matériau solide à partir d'un état gazeux sur une surface, appelée substrat.

Des précurseurs chimiques volatils sont introduits dans la chambre. Une réaction chimique est ensuite induite, généralement par la chaleur, provoquant le dépôt du matériau sur la pièce à usiner.

Caractéristiques clés

Le résultat de ce processus est un film mince exceptionnellement pur, dense et uniforme. Étant donné que les gaz précurseurs peuvent circuler autour de géométries complexes, le CVD est excellent pour revêtir uniformément des formes complexes.

Les facteurs qui déterminent l'épaisseur du CVD

L'épaisseur finale d'un revêtement CVD est le résultat direct de plusieurs paramètres de processus soigneusement gérés. Le contrôle total de ces variables est ce qui rend cette technologie si polyvalente.

Durée du processus

Le facteur le plus simple est le temps. Plus le substrat est exposé au processus de dépôt, plus le matériau s'accumulera, ce qui entraînera un film plus épais.

Débit et concentration des précurseurs

La vitesse à laquelle les produits chimiques précurseurs sont introduits dans la chambre influence directement le taux de croissance. Un débit plus élevé conduit généralement à un dépôt plus rapide et à un revêtement plus épais dans un laps de temps donné.

Température et pression

La température et la pression dans la chambre à vide sont critiques. Ces conditions dictent la vitesse des réactions chimiques à la surface du substrat. Leur optimisation est essentielle pour contrôler non seulement l'épaisseur, mais aussi la qualité et la structure du film.

Comprendre l'avantage de « l'ultra-minceur »

Les références soulignent la capacité du CVD à créer des « couches ultra-fines », ce qui constitue l'un de ses avantages les plus significatifs, en particulier dans les industries de haute technologie.

Applications en électronique

La production de microprocesseurs et de circuits électriques repose sur le dépôt de couches de matériaux conducteurs et isolants d'une précision atomique. Le CVD fournit le niveau de contrôle exact nécessaire pour construire ces structures microscopiques complexes.

Pureté à toute échelle

Qu'il dépose un film de quelques nanomètres ou de plusieurs micromètres d'épaisseur, le CVD produit des matériaux d'une pureté exceptionnellement élevée. Cela garantit des performances prévisibles et fiables, ce qui est non négociable dans des domaines tels que la fabrication de semi-conducteurs.

Compromis courants à considérer

Bien que puissant, le processus CVD implique d'équilibrer des priorités concurrentes pour obtenir le résultat souhaité.

Vitesse vs Précision

Généralement, le dépôt de films plus épais peut être effectué à une vitesse plus élevée. Cependant, obtenir un film ultra-mince parfaitement uniforme avec une précision au niveau atomique nécessite souvent un processus plus lent et plus méticuleusement contrôlé.

Coût et complexité

L'équipement requis pour le CVD de haute précision est sophistiqué et coûteux. Obtenir un contrôle précis de la température, de la pression et du débit de gaz pour les applications avancées ajoute à la complexité opérationnelle et au coût.

Compatibilité des matériaux et du substrat

Le processus est fondamentalement basé sur des réactions chimiques. Le choix des produits chimiques précurseurs est limité à ceux qui réagiront de manière appropriée aux températures que le substrat peut supporter sans être endommagé.

Adapter l'épaisseur à votre application

Votre exigence d'épaisseur finale déterminera la manière dont vous aborderez le processus CVD.

- Si votre objectif principal est la fabrication de semi-conducteurs : Vous utiliserez le CVD pour sa capacité à créer des films exceptionnellement purs et uniformes, souvent de quelques nanomètres d'épaisseur seulement.

- Si votre objectif principal est les revêtements résistants à l'usure (par exemple, sur les outils de coupe) : Vous utiliserez le CVD pour créer des couches beaucoup plus épaisses et plus dures, généralement dans la gamme des micromètres, pour une durabilité accrue.

- Si votre objectif principal est la création de films optiques : Vous aurez besoin d'un contrôle précis de l'épaisseur dans la gamme des nanomètres pour manipuler la réflectivité et la transmission de la lumière pour les lentilles ou les capteurs.

En fin de compte, l'épaisseur d'un revêtement CVD est définie par les besoins spécifiques de votre projet.

Tableau récapitulatif :

| Plage d'épaisseur cible | Applications principales | Considérations clés |

|---|---|---|

| Nanomètres (nm) | Semi-conducteurs, Microélectronique, Films optiques | Nécessite une haute précision, un dépôt plus lent, un accent sur la pureté et l'uniformité |

| Micromètres (µm) | Revêtements résistants à l'usure, Outils de coupe, Couches protectrices épaisses | Dépôt plus rapide possible, privilégie la durabilité et la dureté |

| Hautement contrôlable | Applications personnalisées dans tous les secteurs | Équilibre entre vitesse, précision, coût et compatibilité du substrat |

Besoin d'un revêtement CVD avec une épaisseur précise pour votre application ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, fournissant des solutions pour la fabrication de semi-conducteurs, les revêtements résistants à l'usure et les films optiques. Notre expertise garantit que vous obtiendrez l'épaisseur de film, la pureté et la performance exactes que votre projet exige. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions CVD peuvent améliorer les capacités de votre laboratoire !

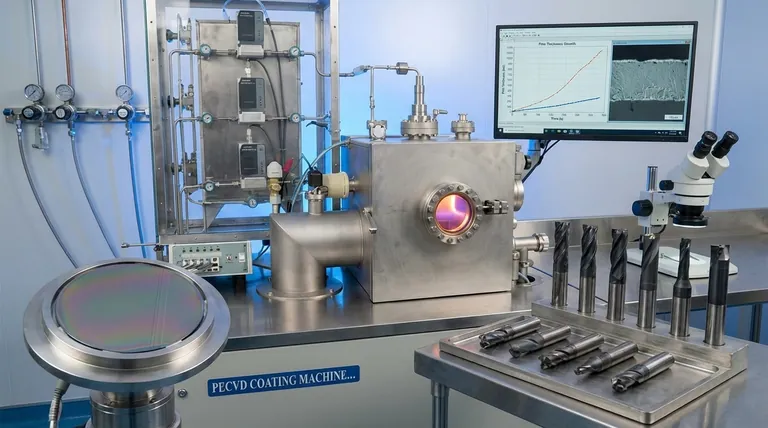

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat