En bref, les revêtements par évaporation thermique sont extrêmement minces. Ce procédé de dépôt physique en phase vapeur (PVD) est conçu pour la précision, créant généralement des films dont l'épaisseur varie de quelques nanomètres (nm) à quelques micromètres (µm). La force de cette technique réside dans sa capacité à produire des couches très uniformes et pures, et non dans la création d'une épaisseur substantielle.

Le principe fondamental à comprendre est que l'évaporation thermique est une technique fondamentalement optimisée pour créer des films minces délicats et de haute pureté avec un contrôle précis. Ce n'est pas une méthode pour produire des revêtements épais, volumineux ou structurels.

Qu'est-ce qui définit un « film mince » dans l'évaporation thermique ?

L'évaporation thermique fonctionne en chauffant un matériau source dans un vide jusqu'à ce qu'il se vaporise. Cette vapeur voyage ensuite et se condense sur un substrat plus froid, formant le revêtement. La nature de ce processus dicte les caractéristiques du film résultant.

La plage d'épaisseur typique

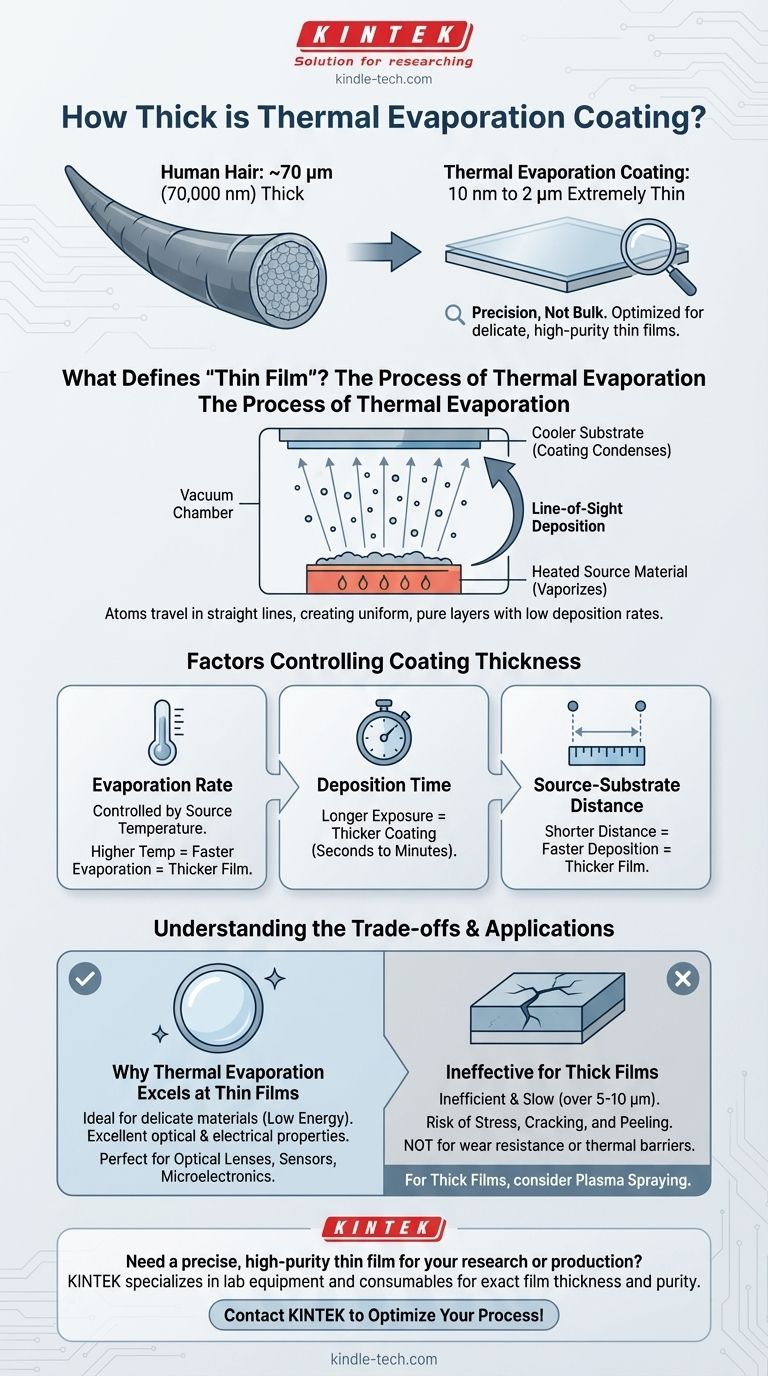

La grande majorité des applications de l'évaporation thermique concernent des revêtements compris entre 10 nanomètres et 2 micromètres. Pour mettre cela en perspective, un cheveu humain mesure environ 70 micromètres d'épaisseur. Ce processus opère à une échelle des milliers de fois plus petite.

Le principe du dépôt en ligne de visée

Dans le vide poussé de la chambre, les atomes évaporés voyagent en ligne droite de la source au substrat. Ce trajet en ligne de visée permet de créer des couches très uniformes, mais signifie également que le taux de dépôt est relativement faible et doux.

Précision et contrôle

L'avantage principal de cette méthode est le contrôle. En gérant soigneusement la température de la source et le temps de dépôt, les ingénieurs peuvent obtenir des films hautement reproductibles avec des épaisseurs spécifiques, ce qui est essentiel pour des applications telles que les lentilles optiques et les composants électroniques.

Facteurs qui contrôlent l'épaisseur du revêtement

L'obtention d'une épaisseur spécifique n'est pas arbitraire ; elle est le résultat direct de plusieurs paramètres clés du processus qui peuvent être manipulés avec précision.

Taux d'évaporation

La température du matériau source contrôle directement la rapidité avec laquelle il s'évapore. Une température plus élevée entraîne un taux d'évaporation plus élevé, ce qui dépose un film plus épais dans le même laps de temps.

Temps de dépôt

C'est le facteur de contrôle le plus simple. Plus le substrat est exposé longtemps à la vapeur du matériau, plus le revêtement résultant sera épais. Pour les films très minces, ce temps peut se mesurer en secondes.

Distance source-substrat

La géométrie de la chambre de dépôt est cruciale. À mesure que la vapeur se dilate à partir de la source, sa densité diminue. Placer le substrat plus près de la source entraînera un taux de dépôt plus rapide et un film plus épais.

Comprendre les compromis

Choisir l'évaporation thermique est une décision basée sur des exigences techniques spécifiques. Ses forces dans la production de films minces sont aussi ses limites pour d'autres applications.

Pourquoi l'évaporation thermique excelle-t-elle dans les films minces ?

Ce processus est idéal pour les applications délicates car il transmet très peu d'énergie au substrat. C'est une méthode de revêtement « douce » parfaite pour les matériaux sensibles aux dommages causés par des processus plus énergétiques comme la pulvérisation cathodique. Il en résulte des films très purs avec d'excellentes propriétés optiques ou électriques.

La limite pour les films épais

Tenter de construire des revêtements épais (par exemple, supérieurs à 5-10 micromètres) par évaporation thermique est inefficace et souvent peu concluant. Le processus est très lent par rapport à d'autres méthodes, et des contraintes internes peuvent s'accumuler dans le film, provoquant sa fissuration ou son décollement du substrat.

Quand une méthode différente est nécessaire

Pour les applications nécessitant des films épais pour la résistance à l'usure ou les barrières thermiques, d'autres techniques sont nécessaires. Par exemple, un processus PVD connexe appelé projection plasma introduit le matériau sous forme de poudre dans une flamme plasma chaude, permettant la création rapide de films très épais.

Faire le bon choix pour votre application

L'adéquation de l'évaporation thermique dépend entièrement de votre objectif final. La question centrale n'est pas l'épaisseur que le revêtement peut avoir, mais quelles propriétés la surface finale doit posséder.

- Si votre objectif principal est les revêtements optiques, les capteurs ou la microélectronique : L'évaporation thermique est le choix idéal pour sa précision et sa capacité à créer des films de haute pureté dans la gamme nanomètre-micromètre.

- Si votre objectif principal est la résistance à l'usure, la protection contre la corrosion ou les barrières thermiques : Vous avez besoin d'un processus de film épais et robuste comme la projection plasma ou d'autres technologies de projection thermique.

En fin de compte, la puissance de l'évaporation thermique réside non pas dans sa capacité à créer du volume, mais dans sa précision à construire des surfaces fonctionnelles couche par couche.

Tableau récapitulatif :

| Paramètre | Plage typique/Caractéristique | Impact clé sur l'épaisseur |

|---|---|---|

| Plage d'épaisseur | 10 nanomètres (nm) à 2 micromètres (µm) | Définit la portée d'application principale du processus. |

| Taux d'évaporation | Contrôlé par la température de la source | Taux plus élevé = film plus épais pour un temps donné. |

| Temps de dépôt | Secondes à minutes | Temps plus long = revêtement plus épais. |

| Distance source-substrat | Varie selon la géométrie de la chambre | Distance plus courte = dépôt plus rapide = film plus épais. |

Besoin d'un film mince précis et de haute pureté pour votre recherche ou votre production ?

L'évaporation thermique est idéale pour créer des revêtements délicats pour les lentilles optiques, les composants électroniques et les capteurs. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour obtenir l'épaisseur et la pureté exactes du film que votre application exige.

Laissez nos experts vous aider à optimiser votre processus de dépôt. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat