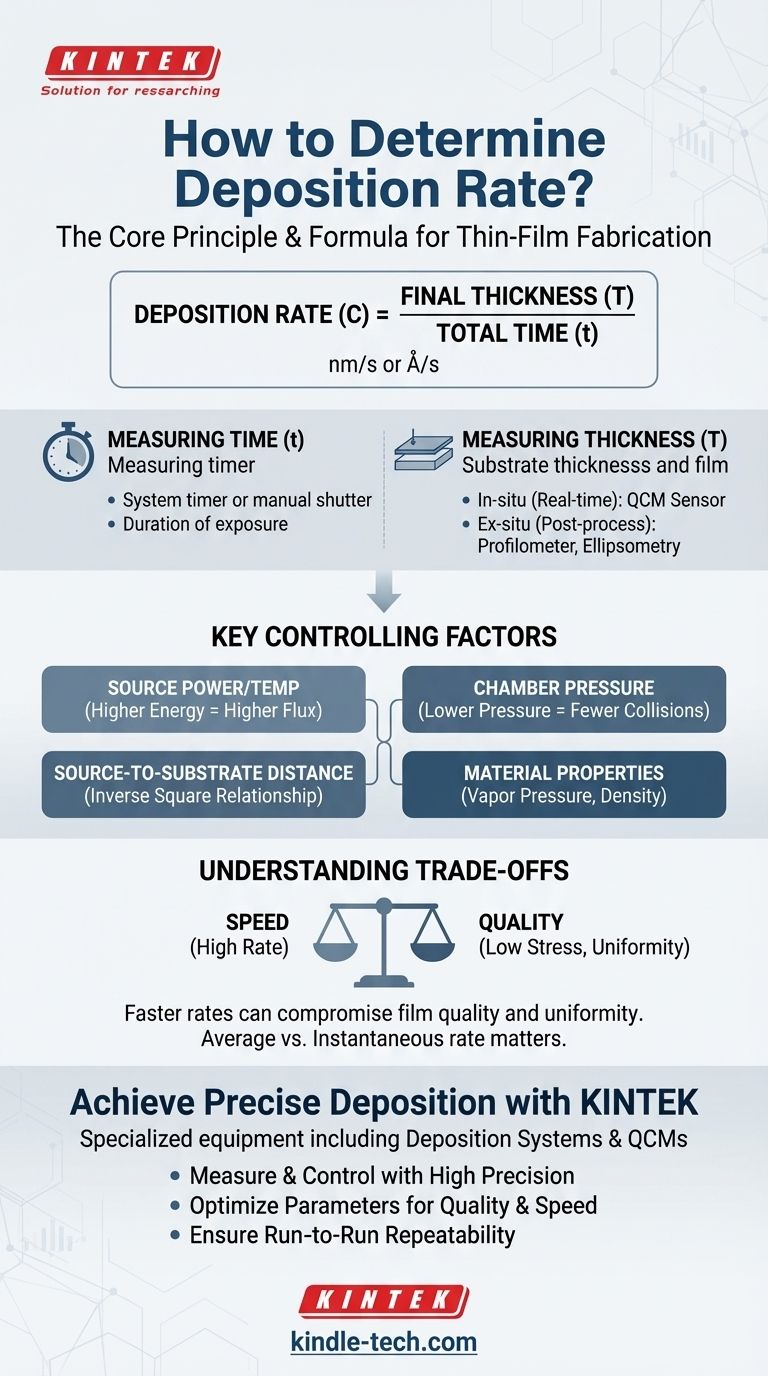

Le taux de dépôt est déterminé par un calcul simple et direct. Vous divisez l'épaisseur finale du film déposé par le temps total du processus de dépôt. Cela fournit le taux moyen auquel le matériau s'est accumulé sur votre substrat.

Bien que la formule de base soit

Taux = Épaisseur / Temps, maîtriser votre processus de dépôt nécessite de comprendre comment mesurer précisément l'épaisseur et contrôler les paramètres physiques qui dictent le taux lui-même.

Le principe fondamental : Mesurer l'épaisseur et le temps

Pour déterminer le taux de dépôt, vous devez disposer de valeurs précises pour les deux entrées principales : l'épaisseur finale du film et la durée de l'opération de dépôt.

La formule fondamentale

Le calcul lui-même est simple : C = E / t.

Dans cette équation, C représente le taux de dépôt, E est l'épaisseur finale du film, et t est le temps total de dépôt. Le taux résultant est généralement exprimé en unités comme les nanomètres par seconde (nm/s) ou les angströms par seconde (Å/s).

Mesure du temps de dépôt (t)

C'est la mesure la plus directe. Le temps est la durée pendant laquelle le substrat est exposé au flux de matériau en dépôt. Ceci est généralement contrôlé par une minuterie système ou un obturateur manuel.

Mesure de l'épaisseur du film (E)

C'est la variable la plus critique et elle nécessite un équipement spécialisé. La méthode que vous choisissez dépend de si vous avez besoin de données en temps réel ou d'une mesure post-processus.

- Mesure in-situ (en temps réel) : Une microbalance à quartz (QCM) est souvent utilisée à l'intérieur de la chambre de dépôt. La fréquence d'oscillation du capteur QCM change à mesure que la masse est ajoutée, fournissant une mesure en temps réel de l'épaisseur accumulée et du taux instantané.

- Mesure ex-situ (post-processus) : Une fois le dépôt terminé, l'épaisseur du film peut être mesurée avec une grande précision à l'aide d'outils tels qu'un profilomètre à stylet, qui mesure physiquement la hauteur de marche du substrat à la surface du film, ou l'ellipsométrie, qui utilise la lumière polarisée pour déterminer l'épaisseur.

Facteurs clés qui contrôlent votre taux de dépôt

Le simple calcul du taux après coup est utile pour la caractérisation. Cependant, le véritable contrôle du processus vient de la compréhension et de la manipulation des variables qui l'influencent.

Puissance ou température de la source

Pour des processus comme l'évaporation thermique ou la pulvérisation, l'apport d'énergie au matériau source est un moteur principal. Une puissance ou une température plus élevée augmente le flux d'atomes évaporés ou pulvérisés, ce qui entraîne un taux de dépôt plus élevé.

Pression de la chambre

La pression de la chambre à vide, en particulier la pression partielle des gaz de fond, affecte le libre parcours moyen des atomes en dépôt. Des pressions plus élevées peuvent entraîner davantage de collisions, dispersant les atomes et réduisant le taux au niveau du substrat.

Distance source-substrat

La géométrie de votre système est critique. À mesure que la distance entre la source de matériau et votre substrat augmente, le taux de dépôt diminuera, suivant généralement une relation inversement proportionnelle au carré.

Propriétés des matériaux

Différents matériaux se déposent à des taux très différents dans les mêmes conditions. Cela est dû à des propriétés intrinsèques comme la pression de vapeur, la densité et le rendement de pulvérisation.

Comprendre les compromis

Optimiser pour le taux le plus élevé possible n'est pas toujours la meilleure stratégie. Il existe des compromis critiques entre la vitesse et la qualité.

Taux vs. Qualité du film

Déposer du matériau trop rapidement peut entraîner un film avec une contrainte interne plus élevée, une adhérence plus faible ou une microstructure moins dense. Un dépôt plus lent et plus contrôlé donne souvent des films de meilleure qualité.

Taux vs. Uniformité

Un taux de dépôt élevé, souvent obtenu en plaçant le substrat plus près de la source, peut réduire l'uniformité de l'épaisseur du film sur la surface du substrat. Une plus grande distance source-substrat améliore généralement l'uniformité au détriment du taux.

Taux moyen vs. Taux instantané

La formule E/t fournit le taux moyen sur l'ensemble de l'opération. Cependant, le taux instantané peut fluctuer en raison d'instabilités de la puissance de la source ou de la pression. Seule une surveillance in-situ avec un outil comme un QCM peut révéler ces fluctuations.

Faire le bon choix pour votre objectif

Pour contrôler efficacement votre dépôt de film, alignez votre approche avec votre objectif principal.

- Si votre objectif principal est la validation du processus : Effectuez un dépôt test, mesurez l'épaisseur du film après coup avec un profilomètre, et utilisez la formule

E/tpour établir un taux moyen de référence pour un ensemble de paramètres spécifiques. - Si votre objectif principal est un contrôle précis de l'épaisseur : Utilisez un outil in-situ comme un QCM pour surveiller le taux en temps réel, vous permettant de fermer l'obturateur au moment exact où votre épaisseur cible est atteinte.

- Si votre objectif principal est la répétabilité d'une opération à l'autre : Calibrez votre taux de dépôt moyen, puis documentez et contrôlez méticuleusement tous les paramètres du système – puissance, pression, temps et géométrie – pour assurer la cohérence.

Maîtriser votre taux de dépôt est la base d'une fabrication de couches minces fiable et de haute qualité.

Tableau récapitulatif :

| Aspect | Point clé | Outil/Méthode courant |

|---|---|---|

| Formule de base | Taux = Épaisseur finale / Temps de dépôt | Calcul de base |

| Mesure de l'épaisseur | Critique pour la précision ; in-situ ou ex-situ | QCM (temps réel), Profilomètre (post-processus) |

| Facteurs de contrôle clés | Puissance de la source, pression de la chambre, géométrie | Contrôles des paramètres du système |

| Compromis | Un taux plus élevé peut signifier une qualité/uniformité du film inférieure | Optimisation du processus |

Réalisez un dépôt de couches minces précis et reproductible avec KINTEK.

Que vous développiez de nouveaux matériaux ou assuriez la cohérence de la production, un contrôle précis de votre taux de dépôt est essentiel. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les systèmes de dépôt et les outils de surveillance comme les microbalances à quartz (QCM), pour vous aider à :

- Mesurer et contrôler les taux de dépôt avec une grande précision pour des films fiables et de haute qualité.

- Optimiser vos paramètres de processus pour équilibrer la vitesse, l'uniformité et la qualité du film.

- Assurer la répétabilité d'une opération à l'autre avec un équipement robuste et fiable.

Laissez notre expertise soutenir le succès de votre laboratoire. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt et trouver la solution parfaite pour votre laboratoire.

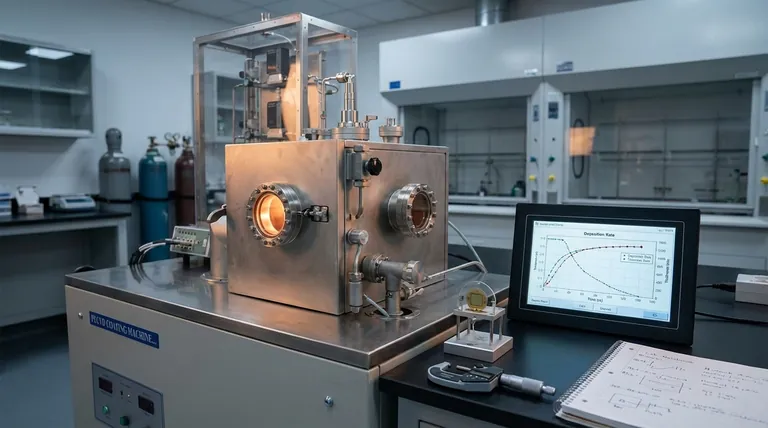

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment transférer le graphène ? Maîtrisez le processus de transfert humide par PMMA pour des résultats sans faille

- Quelle est la méthode CVD pour le graphène ? La clé d'une production de haute qualité à l'échelle industrielle

- Qu'est-ce que le dépôt chimique en phase vapeur organométallique ? Un guide pour la croissance de films minces de haute pureté

- Quelle est la méthode chimique de synthèse du graphène ? Augmenter la production de haute qualité

- Qu'est-ce qu'un revêtement sous vide ? Obtenez des performances de surface supérieures pour vos composants

- Comment sont fabriqués les revêtements optiques ? Un guide sur le dépôt de couches minces de précision

- Quelle est la méthode de dépôt chimique pour la préparation de catalyseurs ? Atteindre un contrôle au niveau atomique pour des performances supérieures

- Quelles sont les fonctions spécifiques du filament de tungstène dans un réacteur HFCVD ? Optimisez votre croissance de diamant