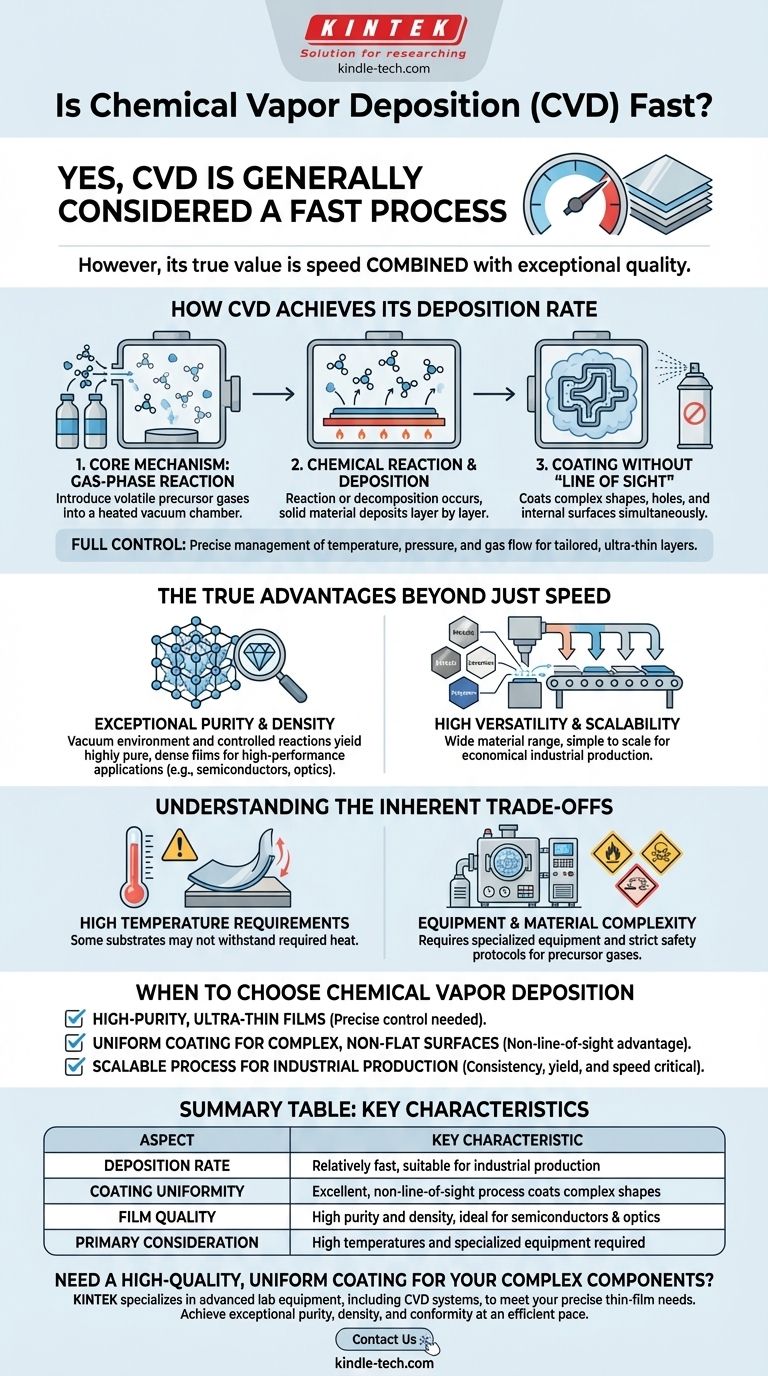

Oui, le dépôt chimique en phase vapeur (CVD) est généralement considéré comme un processus rapide, offrant des taux de dépôt comparativement élevés pour la production de films minces. Sa véritable valeur, cependant, ne réside pas seulement dans sa rapidité, mais dans sa capacité à combiner ce taux avec une pureté, une densité et une uniformité exceptionnelles, même sur des surfaces complexes.

Le point clé à retenir est que si le CVD offre une vitesse impressionnante pour un processus de dépôt de film mince, son principal avantage est d'atteindre cette vitesse sans compromettre la qualité, la pureté et la conformité du revêtement final.

Comment le CVD atteint son taux de dépôt

Le dépôt chimique en phase vapeur est fondamentalement un processus de construction d'une couche de matériau, couche par couche, à partir d'une réaction chimique. Ce mécanisme unique est la source de sa rapidité et de sa précision.

Le mécanisme central : une réaction en phase gazeuse

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre à vide contenant l'objet à revêtir, appelé le substrat.

Lorsque la chambre est chauffée, une réaction chimique est déclenchée. Les gaz précurseurs réagissent ou se décomposent, et le matériau solide résultant est déposé uniformément sur la surface chauffée du substrat.

Cette réaction chimique continue permet une accumulation constante et relativement rapide du film mince désiré.

Revêtement sans "ligne de vue"

Contrairement à de nombreuses méthodes de dépôt physique qui fonctionnent comme de la peinture au pistolet, le CVD est un processus sans ligne de vue.

Le gaz précurseur remplit toute la chambre, permettant à la réaction chimique de se produire simultanément sur toutes les surfaces exposées du substrat. Cela rend le CVD très efficace pour le revêtement de composants aux formes complexes, avec des trous et des surfaces internes.

Contrôle total du processus

Les ingénieurs ont un contrôle total sur les variables clés du processus CVD, telles que la température, la pression et les débits de gaz.

Cela permet une gestion précise du taux de dépôt et la capacité de créer des couches ultra-minces et très pures, adaptées à des applications spécifiques, comme celles que l'on trouve dans les circuits électriques.

Les véritables avantages au-delà de la simple vitesse

Bien que le taux de dépôt soit un avantage significatif, les raisons pour lesquelles les ingénieurs choisissent le CVD sont souvent davantage liées à la qualité du film résultant.

Pureté et densité exceptionnelles

L'environnement sous vide et les réactions chimiques contrôlées donnent des films très purs et denses. Ceci est essentiel pour les applications dans les semi-conducteurs, l'optique et d'autres domaines de haute performance où les imperfections des matériaux peuvent entraîner des défaillances.

Grande polyvalence et évolutivité

Parce que le processus estToutes les informations sur le processus sont basées sur des réactions chimiques, il est incroyablement polyvalent et peut être utilisé pour déposer une large gamme de matériaux, des métaux et céramiques aux polymères.

Les principes du CVD sont également simples à mettre à l'échelle, ce qui, combiné à un rendement de fabrication élevé, en fait un choix viable et économique pour la production industrielle.

Comprendre les compromis inhérents

Aucun processus n'est parfait, et les avantages du CVD s'accompagnent de considérations pratiques. Être conscient de ces compromis est crucial pour prendre une décision éclairée.

Exigences de haute température

De nombreux processus CVD nécessitent des températures très élevées pour initier les réactions chimiques nécessaires. Cela peut limiter les types de matériaux de substrat pouvant être utilisés, car certains pourraient ne pas résister à la chaleur sans se déformer ou fondre.

Complexité des équipements et des matériaux

Le CVD nécessite des équipements spécialisés et souvent coûteux, y compris des chambres à vide, des systèmes de chauffage et des contrôles de manipulation des gaz.

De plus, les gaz précurseurs peuvent être toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité et des procédures de manipulation rigoureux.

Quand choisir le dépôt chimique en phase vapeur

Le choix du bon processus de fabrication dépend entièrement des objectifs spécifiques de votre projet.

- Si votre objectif principal est d'obtenir des films ultra-minces de haute pureté : Le CVD est un choix idéal en raison de son contrôle précis sur le processus de dépôt.

- Si vous avez besoin de revêtir uniformément des surfaces complexes et non planes : La nature sans ligne de vue du CVD le rend supérieur à de nombreuses méthodes alternatives.

- Si vous avez besoin d'un processus évolutif pour la production industrielle : Le CVD est bien adapté aux environnements de fabrication où la cohérence, le rendement et un taux de dépôt relativement élevé sont essentiels.

En fin de compte, le CVD est la technologie de choix lorsque vous avez besoin de produire un revêtement uniforme de haute qualité à un rythme industriel efficace.

Tableau récapitulatif :

| Aspect | Caractéristique clé |

|---|---|

| Taux de dépôt | Relativement rapide, adapté à la production industrielle |

| Uniformité du revêtement | Excellente, le processus sans ligne de vue recouvre les formes complexes |

| Qualité du film | Haute pureté et densité, idéal pour les semi-conducteurs et l'optique |

| Considération principale | Nécessite des températures élevées et des équipements spécialisés |

Besoin d'un revêtement uniforme et de haute qualité pour vos composants complexes ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes de dépôt chimique en phase vapeur, pour répondre à vos besoins précis en matière de films minces. Nos solutions sont conçues pour vous aider à atteindre une pureté, une densité et une conformité exceptionnelles à un rythme efficace.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire et votre rendement de production !

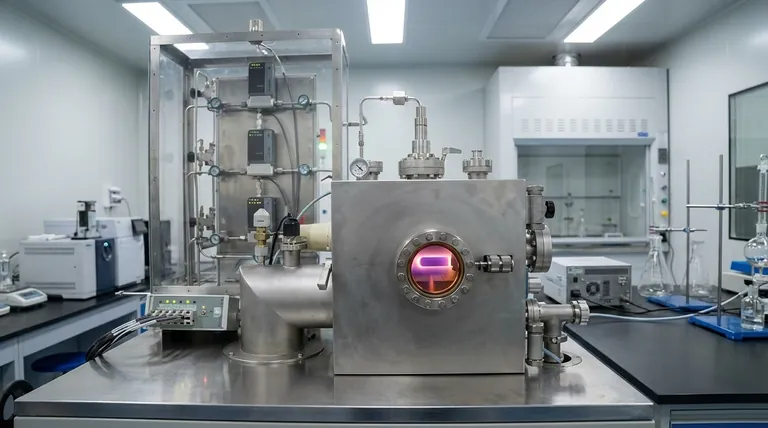

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées