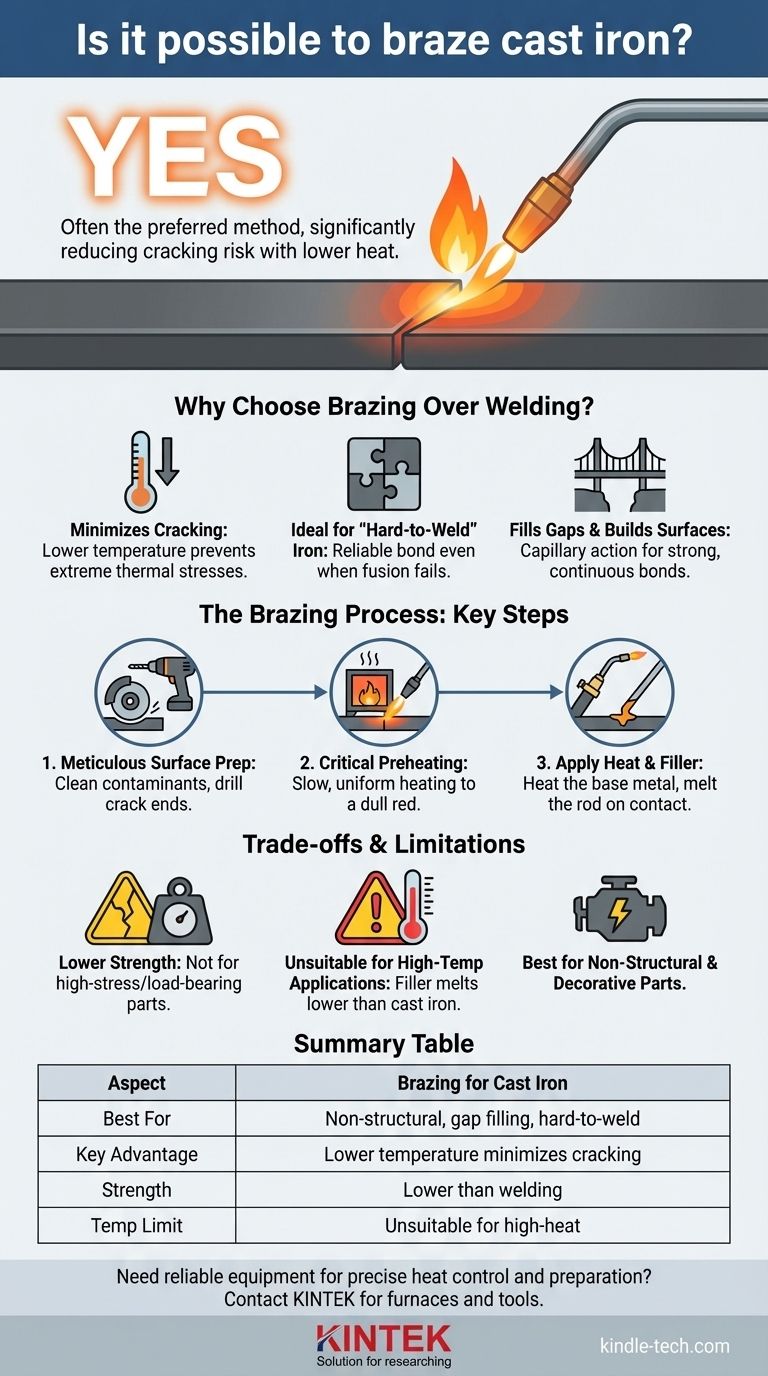

Oui, il est absolument possible de braser la fonte. En fait, pour de nombreuses applications, ce n'est pas seulement possible, mais c'est la méthode de réparation préférée. Le brasage utilise une température plus basse que le soudage, ce qui réduit considérablement le risque de fissuration de la fonte cassante, en faisant une technique fiable pour assembler et réparer des pièces où le soudage a échoué ou est trop risqué.

Le principal défi avec la fonte est sa tendance à se fissurer sous la chaleur élevée et localisée du soudage. Le brasage résout élégamment ce problème en joignant le métal sans le faire fondre, offrant une liaison solide et à faible contrainte, idéale pour de nombreuses réparations non structurelles.

Pourquoi choisir le brasage plutôt que le soudage pour la fonte ?

Le brasage n'est pas seulement une alternative au soudage ; c'est un processus fondamentalement différent avec des avantages distincts pour un matériau aussi sensible que la fonte.

Minimiser le risque de fissuration

Le principal avantage du brasage est sa température de travail plus basse. Le processus chauffe la fonte suffisamment pour faire fondre une baguette d'apport en bronze ou en laiton, mais il reste bien en dessous du point de fusion du fer lui-même.

Ce chauffage limité et plus doux empêche les contraintes thermiques extrêmes qui provoquent la fissuration de la fonte pendant la phase de refroidissement d'une soudure traditionnelle. Cela préserve les propriétés d'origine du métal de base.

Idéal pour le fer "difficile à souder"

Certaines variétés de fonte sont notoirement difficiles à souder en raison de leur teneur spécifique en carbone ou de la présence de contaminants dus à des années de service.

Lorsque des tentatives répétées de soudage échouent, le brasage offre une voie fiable, créant une liaison solide là où une soudure par fusion n'est tout simplement pas réalisable.

Combler les lacunes et reconstruire les surfaces

Le brasage est exceptionnellement efficace pour combler les espaces plus importants entre les pièces. Le métal d'apport s'écoule dans le joint par capillarité, créant une liaison solide et continue qui peut être plus résistante que la fonte de base dans certains cas. Il est également efficace pour reconstruire les surfaces usées.

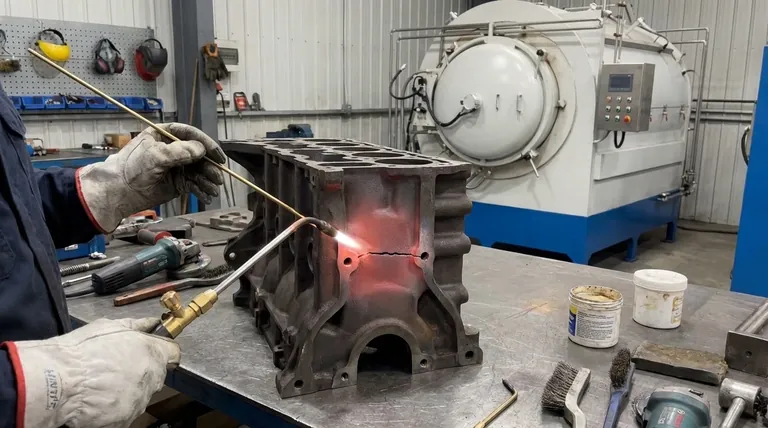

Le processus de brasage pour la fonte : étapes clés

Le succès du brasage de la fonte dépend d'une préparation méthodique et d'un contrôle de la chaleur. Précipiter l'une de ces étapes est la cause la plus fréquente d'échec.

Étape 1 : Préparation méticuleuse de la surface

La surface du joint doit être complètement exempte de tout contaminant. L'huile, la graisse, la rouille et même le graphite du fer lui-même empêcheront le métal d'apport de se lier correctement. Meulez ou poncez les surfaces pour exposer un métal propre et brillant.

Pour réparer une fissure, percez un petit trou à chaque extrémité de la fissure. Cette étape simple soulage les contraintes et est essentielle pour empêcher la fissure de se propager davantage pendant le chauffage et le refroidissement.

Étape 2 : Préchauffage critique

La fonte ne tolère pas les changements de température soudains et localisés. Elle doit être préchauffée lentement et uniformément pour éviter le choc thermique et la fissuration.

Pour les petites pièces, un chalumeau peut être utilisé pour chauffer progressivement la pièce entière. Pour les grandes pièces moulées, un four est fortement recommandé pour un chauffage uniforme. Chauffez le fer jusqu'à ce qu'il atteigne une couleur rouge terne, indiquant qu'il est prêt pour le brasage.

Étape 3 : Application de la chaleur et du métal d'apport

Utilisez une flamme neutre ou légèrement oxydante avec une buse de brasage de taille appropriée. Le but est de chauffer le métal de base en fonte, et non la baguette d'apport.

Portez la zone du joint à température. Lorsque la fonte est suffisamment chaude, elle fera fondre la baguette de brasage au contact. Cela garantit que le métal d'apport "mouille" la surface et s'écoule profondément dans le joint, créant une liaison appropriée.

Comprendre les compromis et les limitations

Bien qu'efficace, le brasage n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser correctement et en toute sécurité.

Résistance inférieure à celle du soudage

Une soudure correctement exécutée, qui fusionne les métaux de base, créera généralement un joint plus résistant qu'un joint brasé. Le brasage crée une liaison sur la surface du métal, et non à l'intérieur de celui-ci.

Inadapté aux applications à haute température

Les métaux d'apport de brasage ont un point de fusion beaucoup plus bas que la fonte. Par conséquent, une réparation brasée n'est pas adaptée aux pièces fonctionnant à haute température, telles que les collecteurs d'échappement, les culasses ou d'autres composants de moteur. Le joint échouera une fois que sa température de fonctionnement dépassera le point de fusion de l'apport.

Pas pour les pièces soumises à de fortes contraintes ou porteuses de charges

En raison de sa résistance à la traction inférieure à celle d'une soudure à pleine pénétration, le brasage ne doit pas être utilisé pour les réparations critiques sur des composants soumis à de fortes tensions ou à de lourdes charges structurelles. Il est mieux adapté aux boîtiers, carters et pièces décoratives.

Faire le bon choix pour votre réparation

Pour déterminer si le brasage est la bonne approche, tenez compte de la fonction finale de la pièce.

- Si votre objectif principal est de réparer une pièce non structurelle (comme un support, un boîtier ou une pièce décorative) : Le brasage est un excellent choix à faible risque qui minimise les chances de fissuration de la pièce moulée.

- Si votre objectif principal est de réparer une pièce soumise à une chaleur élevée (comme un collecteur d'échappement) : Le brasage n'est pas adapté ; vous devez étudier des procédures de soudage spécialisées à haute température.

- Si votre objectif principal est une résistance maximale pour un composant porteur de charge : Le brasage est probablement insuffisant ; une réparation par soudage appropriée effectuée par un spécialiste est le choix le plus sûr.

En comprenant ses principes et ses limites, vous pouvez utiliser le brasage en toute confiance comme un outil puissant pour la réparation de la fonte.

Tableau récapitulatif :

| Aspect | Brasage pour la fonte |

|---|---|

| Idéal pour | Réparations non structurelles, remplissage de lacunes, fer difficile à souder |

| Avantage clé | La température plus basse minimise le risque de fissuration |

| Résistance | Inférieure au soudage ; pas pour les pièces soumises à de fortes contraintes |

| Limite de température | Inadapté aux applications à haute température (par exemple, collecteurs d'échappement) |

| Processus | Préchauffage, préparation de surface, écoulement capillaire de l'apport |

Besoin d'équipements fiables pour vos projets de métallurgie ou de laboratoire ?

Le brasage de la fonte nécessite un contrôle précis de la chaleur et une préparation minutieuse. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, y compris les fours pour un préchauffage uniforme et les outils pour une préparation méticuleuse des surfaces. Que vous soyez dans un laboratoire de recherche ou un atelier industriel, nos solutions vous aident à obtenir des résultats professionnels et constants.

Contactez nos experts dès aujourd'hui pour trouver l'équipement adapté à vos besoins spécifiques de réparation ou de fabrication de fonte.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques