En bref, oui. Pour l'utilisateur final, les produits dotés d'un revêtement par dépôt physique en phase vapeur (PVD) sont exceptionnellement sûrs. Le processus crée une finition qui est liée au niveau moléculaire au matériau de base, la rendant incroyablement durable, non réactive et peu susceptible de s'écailler, de s'écailler ou de s'user.

La sécurité d'un revêtement PVD découle directement de son processus. En fusionnant une fine couche de matériau inerte sur une surface au niveau atomique, le produit final devient très durable et chimiquement stable, ne présentant aucun risque dans l'utilisation quotidienne. Les principales préoccupations sanitaires se limitent à la phase d'application industrielle, et non à l'article fini.

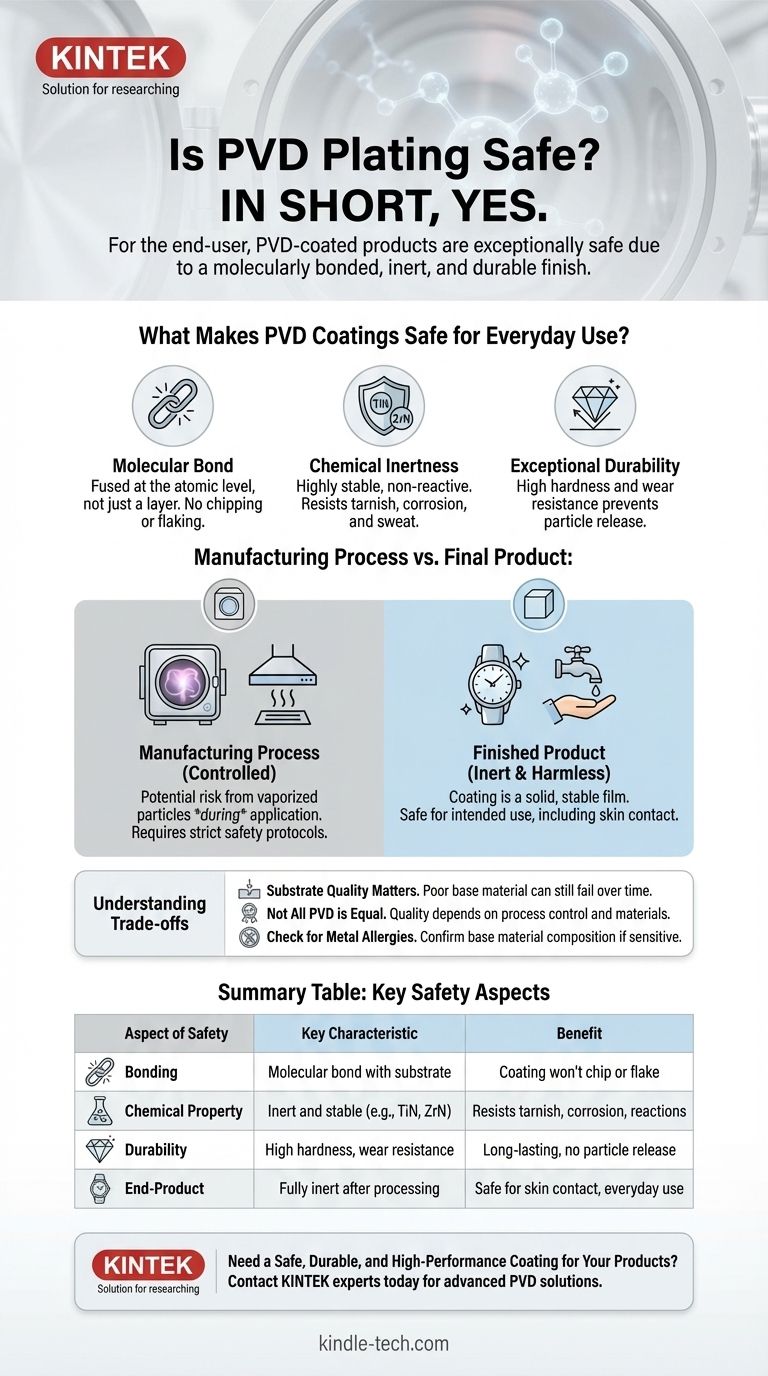

Qu'est-ce qui rend les revêtements PVD sûrs pour une utilisation quotidienne ?

La sécurité d'un article revêtu de PVD n'est pas un hasard ; c'est le résultat direct du processus scientifique sophistiqué utilisé pour le créer. Il diffère fondamentalement du placage ou de la peinture traditionnels.

Une liaison moléculaire, pas seulement une couche

Le processus PVD a lieu dans une chambre à vide de haute technologie. Le matériau de revêtement est vaporisé en un plasma d'atomes ou d'ions, qui sont ensuite accélérés vers la surface du produit.

Cela ne fait pas que « peindre » la surface ; cela crée une liaison moléculaire entre le revêtement et le substrat. La nouvelle couche est fusionnée au matériau d'origine, ce qui en fait une partie intégrante du produit.

Inertie et stabilité chimiques

Les revêtements PVD sont prisés pour leur résistance aux réactions chimiques. Les matériaux utilisés, tels que le nitrure de titane ou le nitrure de zirconium, sont choisis pour leur stabilité.

Cette inertie signifie que le revêtement ne ternira ni ne se corrodera lorsqu'il est exposé à la sueur, aux détergents ou à d'autres produits chimiques. C'est pourquoi le PVD est utilisé pour les articles ayant un contact cutané élevé, comme les bijoux et les montres, ainsi que pour les accessoires de cuisine et de salle de bain.

Durabilité et résistance à l'usure exceptionnelles

Un revêtement ne peut être sûr que s'il reste à sa place. La dureté élevée et la forte adhérence des finitions PVD les rendent incroyablement résistantes aux rayures, à l'abrasion et à l'usure quotidienne.

Étant donné que le revêtement ne s'écaille pas ou ne s'effrite pas facilement, il n'y a aucun mécanisme pour qu'il libère des particules sur votre peau ou dans l'environnement. Sa durabilité est un élément essentiel de sa sécurité.

Processus de fabrication par rapport au produit final

Il est essentiel de faire la distinction entre la sécurité du produit fini que vous tenez dans votre main et le processus industriel utilisé pour le fabriquer.

Le produit fini : inerte et inoffensif

Une fois le processus PVD terminé, l'article revêtu est entièrement inerte. Les particules du matériau de revêtement sont verrouillées dans un film solide et stable et ne peuvent pas devenir aéroportées ou s'échapper par lixiviation.

Pour le consommateur, cela signifie que le produit est sûr pour l'usage auquel il est destiné, qu'il s'agisse d'un outil, d'un robinet, d'un dispositif médical ou d'un bijou.

Le processus d'application : un environnement contrôlé

Les risques potentiels pour la santé associés au PVD existent exclusivement dans l'environnement de fabrication. Pendant le processus d'application, l'inhalation des particules de revêtement vaporisées avant qu'elles ne se lient au substrat peut être dangereuse.

C'est pourquoi le revêtement PVD est effectué dans une chambre à vide scellée par des professionnels formés qui suivent des protocoles de sécurité industrielle stricts pour prévenir l'exposition.

Comprendre les compromis

Bien que le PVD offre une sécurité et une durabilité exceptionnelles, aucune technologie n'est sans considérations. Les comprendre vous donne une image complète.

La qualité du substrat est importante

Un revêtement PVD est une finition de surface. Bien qu'il soit incroyablement durable, un matériau de base de mauvaise qualité peut toujours être un point de défaillance. Après de nombreuses années d'utilisation extrême, des rayures profondes ou l'usure pourraient théoriquement exposer le substrat sous-jacent.

Si vous souffrez d'une allergie métallique connue, comme au nickel, il est toujours sage de confirmer la composition du métal de base, et pas seulement celle du revêtement.

Tous les PVD ne sont pas égaux

La qualité finale d'une finition PVD dépend fortement du contrôle du processus du fabricant, des matériaux spécifiques utilisés et de l'épaisseur de l'application. Un revêtement mince ou mal appliqué n'offrira pas le même niveau de durabilité et de stabilité à long terme.

Choisir des produits auprès de fabricants réputés garantit que le processus PVD a été exécuté correctement, garantissant à la fois la performance et la sécurité.

Comment évaluer la sécurité du PVD pour vos besoins

Votre perspective sur la sécurité du PVD dépend de votre objectif. Utilisez ces directives pour prendre une décision éclairée.

- Si votre objectif principal est de choisir un produit de consommation (par exemple, montre, robinet, bijou) : Un revêtement PVD correctement appliqué est inerte, durable et totalement sûr pour le contact cutané et l'utilisation domestique générale.

- Si votre objectif principal est la fabrication : Votre responsabilité en matière de sécurité est de protéger les travailleurs contre l'inhalation de matériaux vaporisés pendant le processus d'application en assurant le respect strict des protocoles de sécurité industrielle.

- Si votre objectif principal est d'éviter les allergies : Les revêtements PVD eux-mêmes sont généralement hypoallergéniques, mais vous devez confirmer le matériau de base si vous avez une sensibilité sévère à certains métaux.

En fin de compte, le processus PVD moderne donne un produit fini dont la sécurité et la stabilité font partie intégrante de ses performances supérieures.

Tableau récapitulatif :

| Aspect de la sécurité | Caractéristique clé | Avantage |

|---|---|---|

| Liaison | Liaison moléculaire avec le substrat | Le revêtement ne s'écaillera pas |

| Propriété chimique | Inerte et stable (par exemple, TiN, ZrN) | Résiste au ternissement, à la corrosion et aux réactions cutanées |

| Durabilité | Dureté élevée et résistance à l'usure | Finition durable sans libération de particules |

| Produit final | Entièrement inerte après traitement | Sûr pour le contact cutané et l'utilisation quotidienne |

Besoin d'un revêtement sûr, durable et haute performance pour vos produits ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement PVD avancées pour un large éventail d'applications, des outils de précision et dispositifs médicaux aux biens de consommation. Notre expertise garantit une finition inerte, liée au niveau moléculaire, qui assure la sécurité et la longévité du produit.

Laissez-nous vous aider à améliorer la valeur de votre produit avec un revêtement aussi sûr que durable. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière d'équipement de laboratoire et de consommables !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température