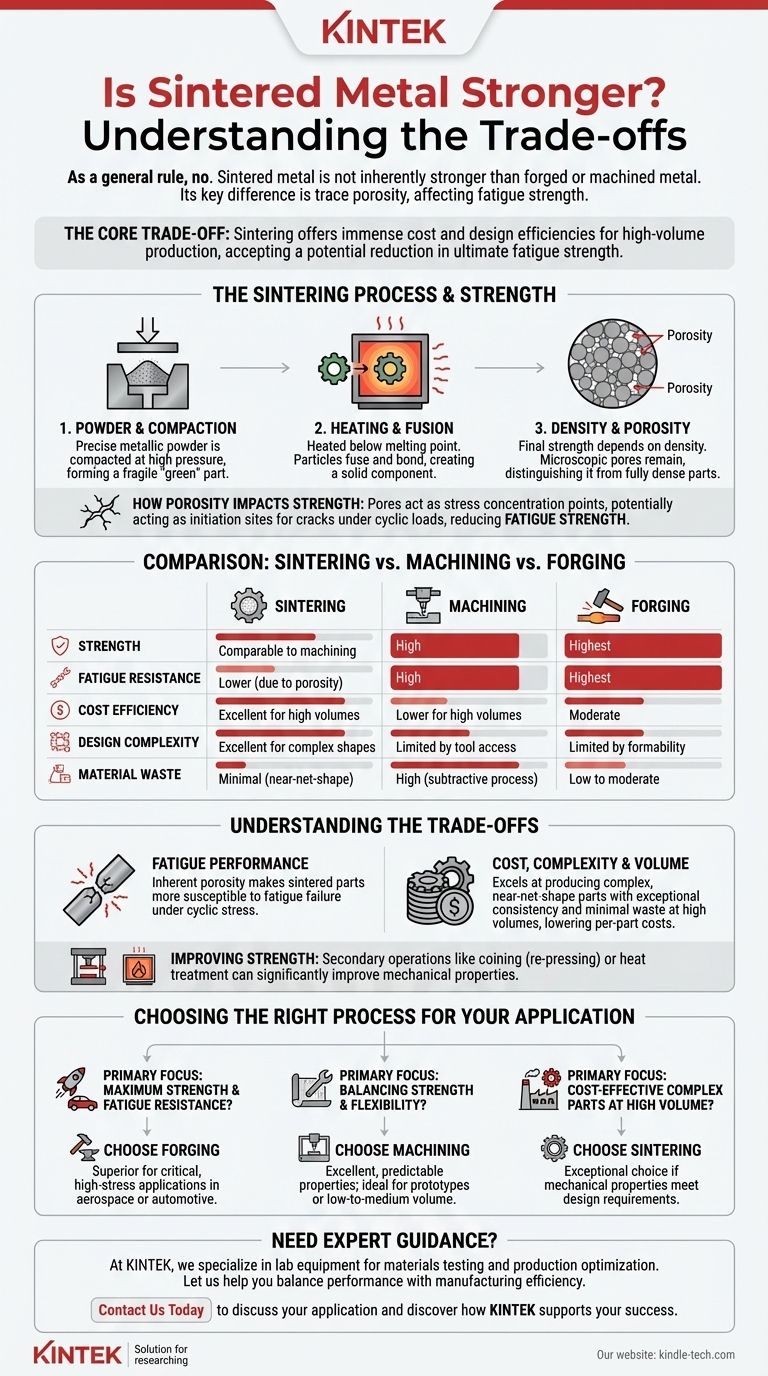

En règle générale, le métal fritté n'est pas intrinsèquement plus résistant que les pièces métalliques produites par forgeage ou usinage à partir de produits corroyés. Cependant, un processus de frittage bien exécuté peut produire des composants dont la résistance mécanique est comparable à celle de leurs équivalents usinés, et parfois suffisante pour les remplacer. La principale différence réside dans la porosité résiduelle qui subsiste après le processus de frittage.

Le choix d'utiliser le frittage ne vise pas à obtenir une résistance supérieure, mais à tirer parti de ses immenses avantages en termes de coûts et de conception pour la production à grand volume. Le compromis fondamental est d'accepter une réduction potentielle de la résistance ultime à la fatigue en échange d'avantages de fabrication significatifs.

Qu'est-ce qui détermine la résistance du métal fritté ?

Pour comprendre la résistance d'une pièce frittée, il faut d'abord comprendre le processus. Il est fondamentalement différent des méthodes soustractives (usinage) ou formatives (forgeage) traditionnelles.

Le processus de frittage en bref

Le frittage commence par une poudre métallique précise. Cette poudre est compactée sous haute pression dans une matrice pour créer une pièce "verte" qui a la forme désirée mais est fragile.

Cette pièce verte est ensuite chauffée dans un four à atmosphère contrôlée à une température juste en dessous du point de fusion du métal. La chaleur provoque la fusion et la liaison des particules individuelles, créant un composant solide et fonctionnel.

Le rôle critique de la densité et de la porosité

La résistance d'une pièce frittée est directement liée à sa densité finale. Une pièce de plus haute densité a moins d'espace vide interne, appelé porosité.

Parce que les particules sont fusionnées plutôt que fondues et coulées, des pores microscopiques subsisteront presque toujours. Bien qu'un processus de haute qualité minimise cela, la porosité est le facteur clé qui distingue la résistance d'une pièce frittée d'une pièce corroyée ou forgée entièrement dense.

Comment la porosité affecte la résistance

Ces pores microscopiques peuvent agir comme des points de concentration de contraintes. Lorsque la pièce est soumise à une charge, en particulier des charges cycliques répétées, ces points peuvent devenir des sites d'initiation de fissures, réduisant potentiellement la résistance à la fatigue globale de la pièce.

Comparaison du frittage avec d'autres méthodes

La résistance du métal fritté est mieux comprise en comparaison directe avec les alternatives les plus courantes.

Frittage vs Usinage

L'usinage commence par une barre ou un bloc solide de métal corroyé, qui est déjà entièrement dense et possède une structure granulaire uniforme. Le processus se contente d'enlever de la matière pour obtenir la forme finale.

Une pièce frittée à haute densité peut atteindre une résistance à la traction très proche de celle d'une pièce usinée fabriquée à partir d'un alliage similaire. Cependant, en raison de la porosité, elle peut ne pas égaler les performances en fatigue.

Frittage vs Forgeage

Le forgeage soumet une pièce de métal solide à une pression extrême, la déformant physiquement pour lui donner sa forme. Ce processus affine et aligne la structure granulaire du métal, éliminant les vides et produisant la plus haute résistance et la meilleure résistance à la fatigue possibles.

Les pièces frittées ne peuvent pas égaler la résistance d'un composant forgé. Le forgeage reste la méthode supérieure pour créer des pièces qui doivent résister aux contraintes et aux charges cycliques les plus extrêmes.

Comprendre les compromis : Résistance vs Efficacité

Si le frittage ne produit pas les pièces les plus résistantes, son utilisation généralisée indique d'autres avantages significatifs. La décision de l'utiliser est un compromis d'ingénierie.

Le point faible : Les performances en fatigue

Comme indiqué, la porosité inhérente des pièces frittées les rend plus susceptibles à la rupture par fatigue que les composants forgés ou même usinés. Cela rend le frittage moins adapté aux applications hautement critiques où la contrainte cyclique est le mode de défaillance principal.

Le point fort : Coût et complexité

Le frittage excelle dans la production de pièces complexes, quasi-nettes, en très grands volumes, avec une consistance exceptionnelle et un minimum de déchets de matériaux.

La formation d'un engrenage complexe, par exemple, par frittage nécessite très peu de travail de finition. L'usinage du même engrenage serait long et générerait beaucoup de déchets, tandis que le forgeage pourrait ne pas permettre d'atteindre la même complexité géométrique. Cette efficacité se traduit directement par des coûts par pièce inférieurs.

Améliorer la résistance des pièces frittées

L'écart de résistance peut être réduit. Des opérations secondaires comme le frappage (re-pressage de la pièce pour augmenter la densité) ou le traitement thermique peuvent améliorer considérablement les propriétés mécaniques d'un composant fritté, le rendant compétitif pour un plus large éventail d'applications.

Choisir le bon processus pour votre application

Le choix de la méthode de fabrication correcte dépend entièrement des exigences spécifiques de votre composant et de vos objectifs commerciaux.

- Si votre objectif principal est une résistance et une résistance à la fatigue maximales : Le forgeage est le choix supérieur, en particulier pour les applications critiques et à fortes contraintes dans l'aérospatiale ou les transmissions automobiles.

- Si votre objectif principal est d'équilibrer une bonne résistance avec une flexibilité de conception : L'usinage à partir de matière solide offre d'excellentes propriétés prévisibles et est idéal pour les prototypes ou la production à faible ou moyen volume.

- Si votre objectif principal est la production rentable de pièces complexes en grand volume : Le frittage est un choix exceptionnel, à condition que ses propriétés mécaniques répondent aux exigences de conception de l'application.

En comprenant cet équilibre entre les propriétés et l'économie, vous pouvez sélectionner le processus de fabrication qui offre la performance et la valeur précises dont votre projet a besoin.

Tableau récapitulatif :

| Propriété | Frittage | Usinage | Forgeage |

|---|---|---|---|

| Résistance | Comparable à l'usinage | Élevée | La plus élevée |

| Résistance à la fatigue | Plus faible (due à la porosité) | Élevée | La plus élevée |

| Efficacité des coûts | Excellente pour les grands volumes | Plus faible pour les grands volumes | Modérée |

| Complexité de la conception | Excellente pour les formes complexes | Limitée par l'accès de l'outil | Limitée par la formabilité |

| Déchets de matériaux | Minimaux (quasi-net) | Élevés (processus soustractif) | Faibles à modérés |

Besoin d'aide pour choisir le bon processus de fabrication métallique pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de conseils d'experts et d'équipements de laboratoire de haute qualité pour les essais de matériaux et l'optimisation de la production. Que vous évaluiez le frittage pour des pièces à grand volume ou que vous ayez besoin de solutions pour les essais de résistance, notre équipe peut vous aider à équilibrer performance et efficacité de fabrication.

Contactez-nous dès aujourd'hui pour discuter de vos besoins d'application spécifiques et découvrir comment l'expertise de KINTEK en équipements de laboratoire et consommables peut soutenir votre succès dans le développement et la production de matériaux.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

Les gens demandent aussi

- Qu'est-ce qu'une presse isostatique à froid ? Obtenez une compaction uniforme des poudres pour des pièces complexes

- Quel est le matériau du moule de pressage isostatique à froid ? Élastomères essentiels pour une densité uniforme

- Quels sont des exemples de pressage isostatique à froid ? Obtenez une densité uniforme dans le compactage de poudre

- Quelle est la différence entre le frittage et le pressage ? Un guide des procédés de métallurgie des poudres

- Quel est le processus du graphite isostatique ? Un guide pour la création d'un matériau uniforme et haute performance