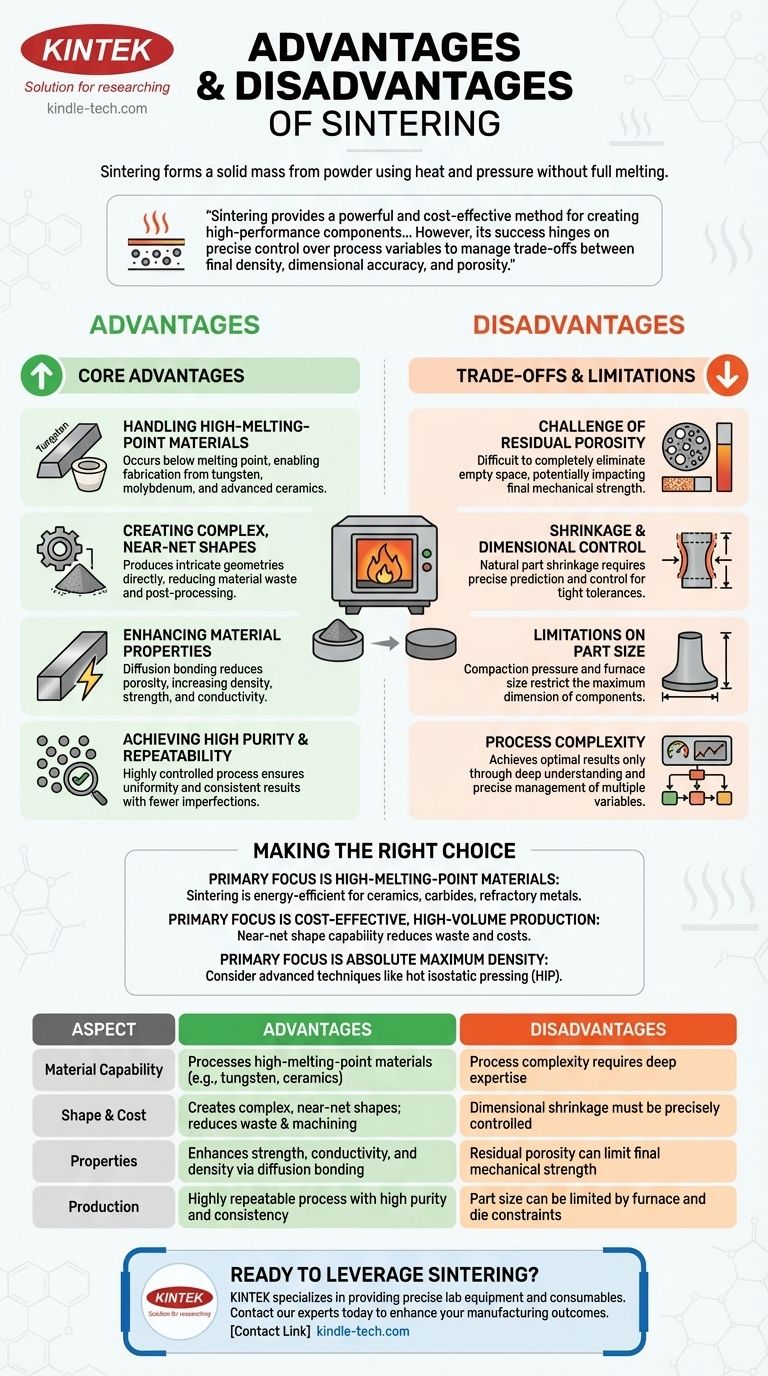

Le frittage est un processus de fabrication qui utilise la chaleur et la pression pour former une masse solide de matériau à partir d'une poudre sans la faire fondre jusqu'à la liquéfaction. Ses principaux avantages sont la capacité de créer des pièces solides et complexes à partir de matériaux ayant des points de fusion très élevés, d'améliorer les propriétés des matériaux comme la résistance et la conductivité, et d'obtenir des formes quasi-nettes avec un minimum de déchets.

Le frittage offre une méthode puissante et rentable pour créer des composants de haute performance, en particulier à partir de matériaux difficiles à travailler. Cependant, son succès dépend d'un contrôle précis des variables du processus pour gérer les compromis inhérents entre la densité finale, la précision dimensionnelle et la porosité.

Les principaux avantages du frittage

Le frittage n'est pas seulement une alternative à la fusion et au moulage ; il offre des avantages uniques qui en font le choix supérieur ou unique pour de nombreuses applications avancées.

Manipulation de matériaux à point de fusion élevé

Le processus se déroule à des températures inférieures au point de fusion du matériau.

C'est l'avantage le plus significatif du frittage. Il permet la fabrication de pièces à partir de matériaux comme le tungstène, le molybdène et les céramiques avancées, qui ont des points de fusion si élevés que les fondre et les mouler serait impraticable ou prohibitivement coûteux.

Création de formes complexes et quasi-nettes

Le frittage excelle dans la production de géométries complexes directement à partir du compact de poudre.

Cette capacité de "forme quasi-nette" réduit ou élimine considérablement le besoin d'opérations d'usinage secondaires. En minimisant les déchets de matériaux et le post-traitement, le frittage est un processus très rentable et respectueux de l'environnement, en particulier pour la production en grand volume.

Amélioration des propriétés des matériaux

Le frittage transforme fondamentalement une poudre lâche en un objet dense et cohérent, améliorant ses caractéristiques physiques.

Pendant le processus, un collage par diffusion se produit aux points de contact entre les particules. Cela réduit la porosité, augmente la densité et améliore des propriétés telles que la résistance mécanique, la conductivité thermique et la conductivité électrique. Pour certaines céramiques, cela peut même augmenter la translucidité.

Obtention d'une grande pureté et répétabilité

Le processus commence avec des poudres de départ hautement contrôlées, garantissant l'uniformité et la pureté dès le début.

Parce que les paramètres clés comme la température, la pression et l'atmosphère sont gérés avec précision, le frittage est une opération hautement répétable. Cela conduit à des résultats cohérents et à moins d'imperfections par rapport à la fusion traditionnelle, où la ségrégation et les inclusions peuvent être un problème.

Comprendre les compromis et les limites

Bien que puissant, le frittage n'est pas sans défis. Comprendre ses limites inhérentes est essentiel pour une application réussie.

Le défi de la porosité résiduelle

Bien que le frittage réduise considérablement l'espace vide entre les particules, il peut être difficile de l'éliminer complètement.

Cette porosité résiduelle peut affecter les propriétés mécaniques finales de la pièce, la rendant potentiellement moins résistante qu'un équivalent entièrement dense produit par fusion. Bien que cette porosité puisse être contrôlée et soit parfois même souhaitable (par exemple, pour les filtres), c'est un facteur critique à gérer.

Retrait et contrôle dimensionnel

À mesure que le compact de poudre se densifie et que la porosité est réduite, la pièce entière rétrécit.

Ce retrait est une partie naturelle du processus, mais il doit être précisément prédit et contrôlé pour atteindre des tolérances dimensionnelles strictes. Cela nécessite souvent des tests empiriques significatifs ou une modélisation théorique sophistiquée pour y parvenir.

Limitations sur la taille des pièces

Le "corps vert" initial est généralement formé en compactant la poudre dans une matrice.

La pression requise pour le compactage et les aspects pratiques de la taille du four peuvent imposer des limites à la taille maximale des composants pouvant être produits. Les très grandes pièces sont souvent difficiles à fritter efficacement en utilisant des méthodes courantes.

Complexité du processus

L'obtention de résultats optimaux nécessite une compréhension approfondie des variables du matériau et du processus.

L'influence de la taille des grains de poudre, des vitesses de chauffage, de la température de frittage et des conditions atmosphériques doit être soigneusement équilibrée. De plus, la phase initiale implique souvent la combustion des liants résiduels, ce qui ajoute une autre étape critique au processus.

Faire le bon choix pour votre objectif

La sélection du frittage nécessite de faire correspondre ses capacités uniques à vos exigences techniques et économiques spécifiques.

- Si votre objectif principal est la fabrication avec des matériaux à point de fusion élevé : Le frittage est une solution inégalée et économe en énergie pour des matériaux comme les céramiques, les carbures et les métaux réfractaires.

- Si votre objectif principal est la production rentable et en grand volume de pièces complexes : La capacité de forme quasi-nette du frittage en fait un excellent choix pour réduire les déchets de matériaux et les coûts de post-traitement.

- Si votre objectif principal est d'atteindre une densité maximale absolue pour des applications critiques : Le frittage standard peut ne pas être suffisant, et vous devriez envisager des techniques avancées comme le pressage isostatique à chaud (HIP) ou d'autres méthodes de fabrication.

En comprenant à la fois ses puissants avantages et ses limites inhérentes, vous pouvez utiliser efficacement le frittage pour créer des pièces de haute performance qui seraient difficiles ou impossibles à produire autrement.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Capacité des matériaux | Peut traiter des matériaux à point de fusion élevé (par exemple, tungstène, céramiques) | La complexité du processus exige une expertise approfondie |

| Forme et coût | Crée des formes complexes et quasi-nettes ; réduit les déchets et l'usinage | Le retrait dimensionnel doit être contrôlé avec précision |

| Propriétés | Améliore la résistance, la conductivité et la densité par liaison par diffusion | La porosité résiduelle peut limiter la résistance mécanique finale |

| Production | Processus hautement répétable avec une grande pureté et cohérence | La taille des pièces peut être limitée par les contraintes du four et de la matrice |

Prêt à tirer parti du frittage pour vos composants haute performance ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour maîtriser le processus de frittage. Que vous travailliez avec des céramiques avancées, des métaux réfractaires ou des géométries complexes, nos solutions vous aident à atteindre une densité, une précision dimensionnelle et des propriétés matérielles optimales. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de frittage de votre laboratoire et améliorer vos résultats de fabrication.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'importance du four à moufle ? Assurer un chauffage sans contaminants pour des résultats précis

- Comment les exigences de contrôle de la température dans les équipements de frittage affectent-elles l'oxydation interne du Cu-Al2O3 à 950°C ?

- Qu'est-ce qu'un four à moufle ? Obtenez une chaleur précise et uniforme pour les applications industrielles et de laboratoire

- Quel rôle joue un four de recuit à haute température dans les dernières étapes de fabrication des tuyaux composites à trois couches ?

- Quelle est la température maximale d'un four à moufle ? Déterminez la bonne température pour votre laboratoire

- Pourquoi un four à haute stabilité est-il essentiel pour les essais de traction sur l'acier 9Cr-1Mo ? Assurer l'intégrité des données à 600°C

- La cendre est-elle normalement utilisée pour déterminer la teneur en minéraux des aliments ? La méthode standard pour l'analyse minérale totale

- Quelle est la fonction d'un four à moufle dans la préparation de poudres NMC revêtues de Nb-O ? Optimisez la pureté de vos matériaux