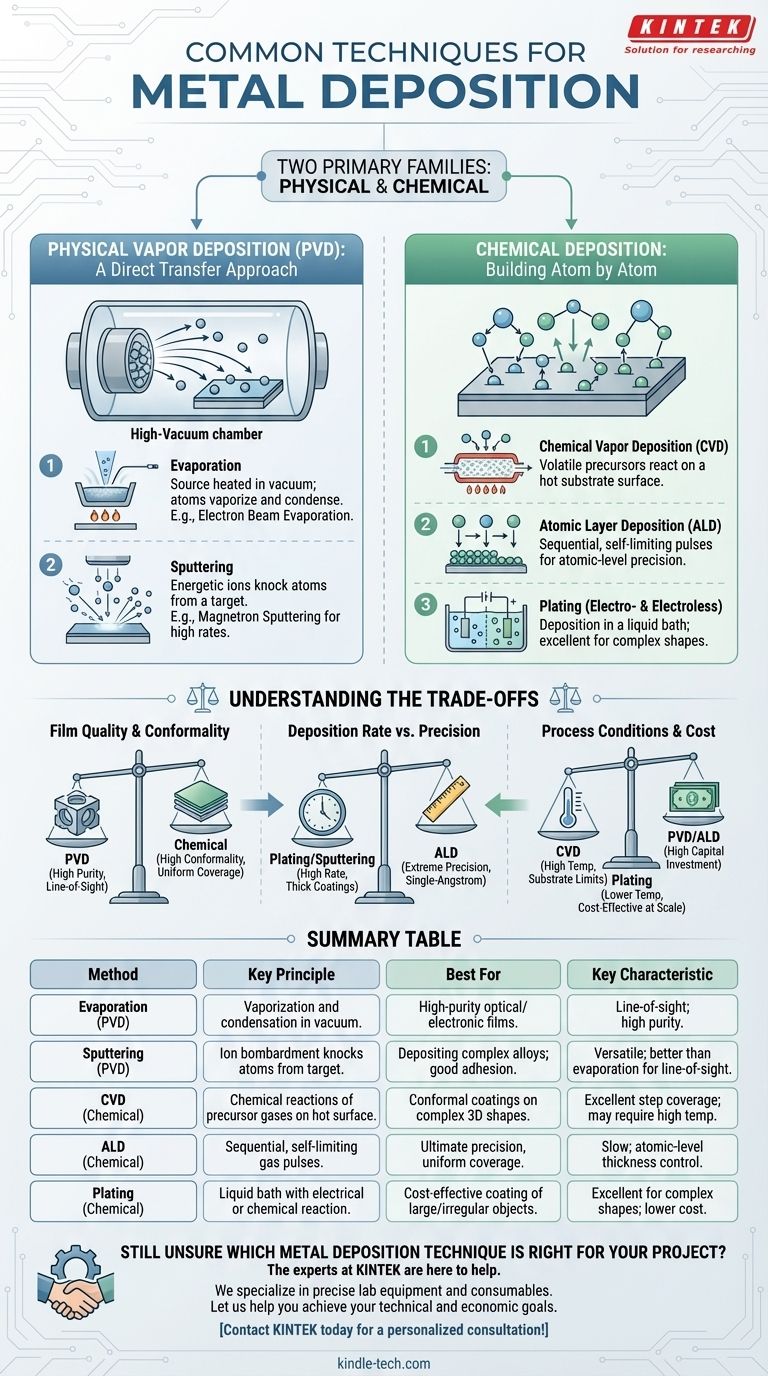

À la base, le dépôt de métaux est réalisé par deux grandes familles de techniques : le dépôt physique en phase vapeur (PVD), où un matériau solide est vaporisé sous vide et condensé sur une surface, et le dépôt chimique, où une réaction chimique sur une surface forme le film métallique. Les méthodes PVD courantes incluent l'évaporation et la pulvérisation cathodique, tandis que les approches chimiques incluent le dépôt chimique en phase vapeur (CVD), le dépôt par couches atomiques (ALD) et le placage.

L'idée essentielle n'est pas de savoir quelle méthode de dépôt est la "meilleure", mais laquelle offre le bon équilibre entre la qualité du film, le contrôle de l'épaisseur, le coût et la compatibilité du substrat pour votre application spécifique. Le choix est toujours dicté par le résultat souhaité.

Dépôt physique en phase vapeur (PVD) : une approche de transfert direct

Les techniques PVD sont fondamentalement mécaniques au niveau atomique. Elles ont lieu dans une chambre à vide poussé, où les atomes sont éjectés physiquement d'un matériau source et se déplacent en ligne droite pour se déposer sur le substrat cible.

Le principe de l'évaporation

Dans l'évaporation, un métal source est chauffé sous vide jusqu'à ce que ses atomes se vaporisent. Ces atomes gazeux traversent la chambre et se condensent sur le substrat plus froid, formant un film mince.

L'évaporation par faisceau d'électrons est une version courante et de haute pureté de ce processus. Elle utilise un faisceau d'électrons focalisé pour chauffer le matériau source avec une grande précision.

Le principe de la pulvérisation cathodique

La pulvérisation cathodique utilise des ions énergétiques, généralement issus d'un plasma, pour bombarder un matériau source (la "cible"). Cette collision à l'échelle atomique déloge physiquement, ou "pulvérise", des atomes de la cible, qui se déposent ensuite sur le substrat.

La pulvérisation magnétron est une forme avancée qui utilise des champs magnétiques pour piéger les électrons près de la cible, augmentant considérablement l'efficacité du bombardement ionique et conduisant à des taux de dépôt plus élevés.

Dépôt chimique : construction atome par atome

Contrairement au PVD, les techniques de dépôt chimique reposent sur des réactions chimiques contrôlées qui se produisent directement à la surface du substrat. Ces méthodes "construisent" le film à partir de matériaux précurseurs plutôt que de le transférer en entier.

Dépôt chimique en phase vapeur (CVD)

En CVD, le substrat est placé dans une chambre de réaction et chauffé. Des gaz précurseurs volatils sont introduits, qui réagissent ou se décomposent sur la surface chaude pour former le film solide souhaité.

Dépôt par couches atomiques (ALD)

L'ALD est un sous-type spécialisé de CVD qui offre le plus haut niveau de précision. Il fonctionne en introduisant des gaz précurseurs par impulsions séquentielles et auto-limitantes, ce qui permet de construire un film une seule couche atomique à la fois.

Placage (électrolytique et autocatalytique)

Le placage est une technique de dépôt chimique qui se produit dans un bain chimique liquide. Il est très efficace pour le revêtement de formes complexes.

L'électrodéposition utilise un courant électrique externe pour entraîner le dépôt d'ions métalliques d'une solution sur le substrat. Le placage autocatalytique (ou non électrolytique) obtient un résultat similaire par une réaction chimique autocatalytique sans aucune alimentation externe.

Comprendre les compromis

Aucune méthode unique n'est universellement supérieure. Le choix optimal dépend entièrement de l'équilibre entre les priorités concurrentes de votre projet.

Qualité et conformité du film

Les méthodes PVD comme l'évaporation et la pulvérisation cathodique produisent des films de très haute pureté, mais ce sont des processus "en ligne de mire". Cela rend difficile le revêtement uniforme de formes complexes et tridimensionnelles.

Les méthodes chimiques comme l'ALD et le CVD excellent dans la production de revêtements très conformes, ce qui signifie qu'elles peuvent couvrir uniformément des topographies, des tranchées et des cavités complexes.

Taux de dépôt vs précision

Le placage et la pulvérisation magnétron peuvent offrir des taux de dépôt très élevés, ce qui les rend adaptés à la création de revêtements épais à un coût abordable.

En revanche, l'ALD est un processus extrêmement lent. Sa valeur réside dans sa précision inégalée et sa capacité à contrôler l'épaisseur du film jusqu'au niveau du simple angström.

Conditions de processus et coût

Les processus à haute température comme le CVD peuvent limiter les types de substrats qui peuvent être utilisés sans dommage. La pulvérisation cathodique et le placage peuvent souvent être réalisés à des températures beaucoup plus basses.

Les systèmes PVD et ALD basés sur le vide représentent un investissement en capital important, tandis que le dépôt en bain chimique ou le placage peuvent parfois être mis en œuvre à un coût inférieur, surtout à grande échelle.

Sélection de la bonne méthode de dépôt

Votre objectif principal est le facteur le plus important pour déterminer la bonne technique.

- Si votre objectif principal est la précision ultime et une couverture uniforme sur des pièces 3D complexes : l'ALD est le choix définitif pour son contrôle au niveau atomique.

- Si votre objectif principal est des films de haute pureté pour des applications optiques ou électroniques : les méthodes PVD comme l'évaporation par faisceau d'électrons ou la pulvérisation cathodique sont idéales.

- Si votre objectif principal est le revêtement rentable d'objets grands ou irréguliers : l'électrodéposition ou le placage autocatalytique offre souvent la solution la plus pratique et la plus évolutive.

- Si votre objectif principal est le dépôt d'alliages complexes avec une composition spécifique : la pulvérisation cathodique offre un excellent contrôle sur la stœchiométrie du film final.

En fin de compte, comprendre les principes fondamentaux de chaque méthode vous permet de sélectionner le processus qui correspond le mieux à vos objectifs techniques et économiques.

Tableau récapitulatif :

| Méthode | Principe clé | Idéal pour | Caractéristique clé |

|---|---|---|---|

| Évaporation (PVD) | Chauffage d'un matériau source sous vide jusqu'à ce qu'il se vaporise et se condense sur un substrat. | Films de haute pureté pour applications optiques/électroniques. | Dépôt en ligne de mire ; excellente pureté. |

| Pulvérisation cathodique (PVD) | Utilisation du bombardement ionique pour déloger les atomes d'une cible sur un substrat. | Dépôt d'alliages complexes ; bonne adhérence. | Bon pour une large gamme de matériaux ; moins en ligne de mire que l'évaporation. |

| CVD (Chimique) | Utilisation de réactions chimiques de gaz précurseurs sur une surface de substrat chaude. | Revêtements conformes sur des formes 3D complexes. | Excellente couverture des marches ; peut nécessiter des températures élevées. |

| ALD (Chimique) | Utilisation d'impulsions de gaz séquentielles et auto-limitantes pour construire des films une couche atomique à la fois. | Précision ultime et couverture uniforme sur des pièces complexes. | Lent mais offre un contrôle de l'épaisseur au niveau atomique. |

| Placage (Chimique) | Utilisation d'un courant électrique (électrodéposition) ou d'une réaction autocatalytique (autocatalytique) dans un bain liquide. | Revêtement rentable d'objets grands ou irréguliers. | Excellent pour les formes complexes ; souvent une solution moins coûteuse. |

Toujours incertain quant à la technique de dépôt de métaux adaptée à votre projet ?

Le choix de la méthode optimale est essentiel pour atteindre le bon équilibre entre la qualité du film, la conformité, le coût et les performances. Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires à toutes ces techniques de dépôt, répondant aux divers besoins des laboratoires de recherche et industriels.

Laissez-nous vous aider à atteindre vos objectifs techniques et économiques. Notre équipe peut vous fournir des conseils pour vous assurer de sélectionner le processus parfait pour votre application spécifique.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température