Bien qu'elle soit une technologie prometteuse, la pyrolyse du plastique présente des inconvénients significatifs qui remettent en question sa viabilité en tant que solution véritablement durable. Les principaux inconvénients comprennent des besoins énergétiques élevés, le potentiel de génération d'émissions et de sous-produits toxiques, et une forte sensibilité à la pureté de la matière première plastique. Sans des systèmes de contrôle sophistiqués et coûteux, le processus peut créer des problèmes environnementaux plutôt que de les résoudre.

La pyrolyse n'est pas une "solution miracle" simple pour les déchets plastiques. Son succès environnemental et économique dépend entièrement de la gestion de ses complexités inhérentes, du contrôle de la pollution atmosphérique à la purification du produit pétrolier final, ce qui ajoute des coûts substantiels et des obstacles techniques.

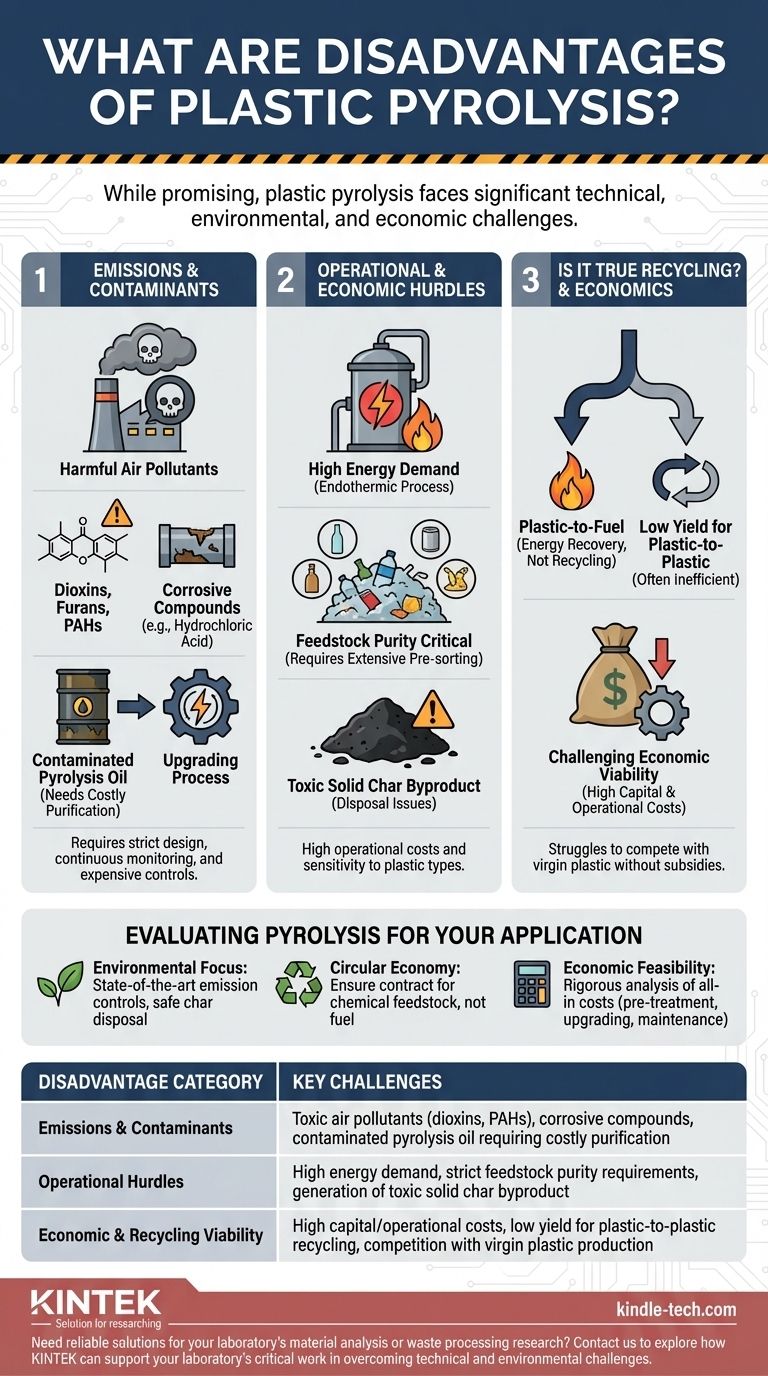

Le défi des émissions et des contaminants

Le cœur de la pyrolyse implique la décomposition des plastiques par la chaleur dans un environnement pauvre en oxygène. Ce processus, s'il n'est pas parfaitement contrôlé, peut libérer ou créer une multitude de substances indésirables.

Potentiel de polluants atmosphériques nocifs

Le chauffage de plastiques mélangés, en particulier ceux contenant du chlore comme le PVC, peut former des composés hautement toxiques. Ceux-ci incluent les dioxines, les furanes et les hydrocarbures aromatiques polycycliques (HAP), qui sont de puissants polluants atmosphériques et cancérigènes.

Une conception appropriée et une surveillance continue du réacteur et de ses systèmes de traitement des gaz d'échappement sont essentielles pour capturer ces émissions, comme indiqué dans les analyses de sécurité des processus. Ne pas le faire annule les avantages environnementaux.

Formation de composés corrosifs

Les contaminants dans le flux de déchets plastiques, en particulier le chlore du PVC ou le brome des retardateurs de flamme, créent des problèmes opérationnels importants. À des températures élevées, ces éléments peuvent former des acides comme l'acide chlorhydrique.

Cet acide est extrêmement corrosif, endommageant les réacteurs, les tuyaux et autres équipements. Cela nécessite l'utilisation d'alliages coûteux et résistants à la corrosion, augmentant le coût d'investissement de l'installation et entraînant des charges de maintenance plus élevées.

Huile de pyrolyse contaminée

Le produit liquide, connu sous le nom d'huile de pyrolyse ou "py-oil", n'est pas un substitut direct du pétrole brut. Il est souvent contaminé par du chlore, du soufre, de l'oxygène et des métaux lourds qui étaient présents dans les déchets plastiques d'origine.

Cette huile doit subir un traitement secondaire significatif et énergivore — tel que l'hydrotraitement — pour éliminer ces impuretés avant de pouvoir être utilisée dans une raffinerie conventionnelle. Cette étape de "valorisation" ajoute une autre couche de coût et de complexité.

Obstacles opérationnels et économiques

Au-delà des défis chimiques, le fonctionnement quotidien et le modèle économique des usines de pyrolyse sont confrontés à des obstacles majeurs.

Forte demande énergétique

La pyrolyse est un processus endothermique, ce qui signifie qu'elle nécessite un apport constant et significatif d'énergie pour maintenir les températures élevées (généralement 300-900°C) nécessaires à la décomposition des polymères plastiques.

Bien que certains des gaz non condensables produits puissent être brûlés pour aider à alimenter le réacteur, le processus global a souvent une empreinte énergétique élevée. Cela doit être pris en compte dans toute analyse du cycle de vie de son impact environnemental net.

La pureté de la matière première est essentielle

Les systèmes de pyrolyse fonctionnent mieux avec un flux propre et homogène de plastiques spécifiques (comme le polyéthylène et le polypropylène). Cependant, les déchets plastiques municipaux réels sont un mélange désordonné et hétérogène.

Les contaminants comme les résidus alimentaires, le papier, le verre, le métal et d'autres types de plastique (en particulier le PVC) peuvent perturber les réactions chimiques, réduire le rendement en huile et créer les sous-produits nocifs mentionnés précédemment. Cela signifie qu'un pré-tri, un lavage et un broyage approfondis et coûteux sont nécessaires.

Génération de sous-produits indésirables

Le processus ne convertit pas 100 % du plastique en huile utilisable. Il crée également un résidu carboné solide, ou char, et des gaz non condensables.

Le char peut contenir des métaux lourds et d'autres substances toxiques, les concentrant en un déchet solide qui peut nécessiter une élimination dans une décharge spécialisée. Bien que parfois commercialisé comme un produit ("agri-char"), sa contamination rend souvent cela irréalisable.

Comprendre les compromis : Est-ce un vrai recyclage ?

Un point de discorde majeur est de savoir si la pyrolyse doit être classée comme du "recyclage". La distinction a des implications politiques et environnementales importantes.

La voie du "plastique en carburant"

Dans de nombreuses usines existantes et proposées, l'utilisation principale de l'huile de pyrolyse est d'être brûlée comme carburant. Les critiques soutiennent que ce n'est pas du recyclage mais une forme de valorisation énergétique.

Selon la hiérarchie des déchets établie, le vrai recyclage (qui crée de nouveaux matériaux) est préférable sur le plan environnemental à la valorisation énergétique (qui détruit le matériau pour son contenu énergétique).

Faible rendement pour le "plastique en plastique"

Atteindre une véritable boucle circulaire "plastique en plastique" est l'objectif ultime. Cependant, le rendement réel en matière première chimique de haute qualité adaptée à la fabrication de nouveaux plastiques est souvent faible en raison des inefficacités du processus et de la contamination.

Une partie significative du matériau initial est souvent perdue sous forme de sous-produits de faible valeur, d'énergie de processus ou d'huiles fortement contaminées qui ne peuvent être utilisées que comme carburant de faible qualité.

Viabilité économique difficile

La combinaison de coûts d'investissement élevés (réacteur, contrôles des émissions), de coûts d'exploitation élevés (énergie, maintenance, préparation des matières premières) et de la nécessité d'un traitement secondaire de l'huile rend l'économie de la pyrolyse difficile. Sans subventions gouvernementales importantes ou taxes élevées sur l'enfouissement, de nombreuses installations ont du mal à concurrencer la production conventionnelle de plastique à partir de combustibles fossiles vierges.

Évaluation de la pyrolyse pour votre application

Pour prendre une décision éclairée, vous devez peser le potentiel de la technologie par rapport à ses inconvénients démontrables.

- Si votre objectif principal est l'impact environnemental : Privilégiez les installations dotées de systèmes de contrôle des émissions de pointe, d'une transparence dans la déclaration de la qualité de l'air et d'un plan d'élimination clair et sûr pour le char contaminé.

- Si votre objectif principal est de créer une économie circulaire : Examinez attentivement le rendement réel "plastique en plastique" de l'installation et assurez-vous que le produit est contractuellement destiné à être utilisé comme matière première chimique, et non simplement brûlé comme carburant.

- Si votre objectif principal est la faisabilité économique : Exigez une analyse rigoureuse de tous les coûts, y compris le pré-traitement de la matière première, la valorisation secondaire de l'huile et la maintenance à long terme du réacteur.

La pyrolyse du plastique a du potentiel, mais son succès en tant que solution durable dépend entièrement de la surmontée de ces défis techniques, environnementaux et économiques redoutables.

Tableau récapitulatif :

| Catégorie d'inconvénients | Défis clés |

|---|---|

| Émissions et contaminants | Polluants atmosphériques toxiques (dioxines, HAP), composés corrosifs, huile de pyrolyse contaminée nécessitant une purification coûteuse |

| Obstacles opérationnels | Forte demande énergétique, exigences strictes en matière de pureté des matières premières, génération de sous-produits solides toxiques (char) |

| Viabilité économique et de recyclage | Coûts d'investissement/opérationnels élevés, faible rendement pour le recyclage plastique en plastique, concurrence avec la production de plastique vierge |

Besoin de solutions fiables pour l'analyse de matériaux ou la recherche sur le traitement des déchets de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés aux processus complexes comme la pyrolyse. Que vous analysiez les émissions, testiez des matériaux ou développiez des technologies durables, nos outils offrent la précision et la durabilité dont vous avez besoin. Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut soutenir le travail essentiel de votre laboratoire pour surmonter les défis techniques et environnementaux.

Guide Visuel

Produits associés

- Réacteurs de laboratoire personnalisables à haute température et haute pression pour diverses applications scientifiques

- Tige en céramique de nitrure de bore (BN) pour applications à haute température

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

- Unité de distillation d'eau murale

Les gens demandent aussi

- Pourquoi utiliser des réacteurs à haute pression pour le prétraitement des déchets alimentaires ? Améliorez l'efficacité de la production d'hydrogène dès aujourd'hui !

- Pourquoi un autoclave de synthèse hydrothermale à haute pression est-il nécessaire pour les nanofils de MnO2 ? Croissance de catalyseurs de précision

- Quelles sont les caractéristiques techniques des réacteurs hydrothermaux revêtus de PTFE (Téflon) ? Comparaison des méthodes de synthèse de l'α-ZrP

- Quel rôle joue un réacteur à haute pression dans l'hydrodésoxygénation (HDO) du bio-fioul ? Optimisation approfondie des carburants

- Pourquoi les réacteurs tubulaires en alliage à haute résistance sont-ils essentiels pour le HHIP ? Assurer la sécurité et la pureté dans les environnements à haute pression