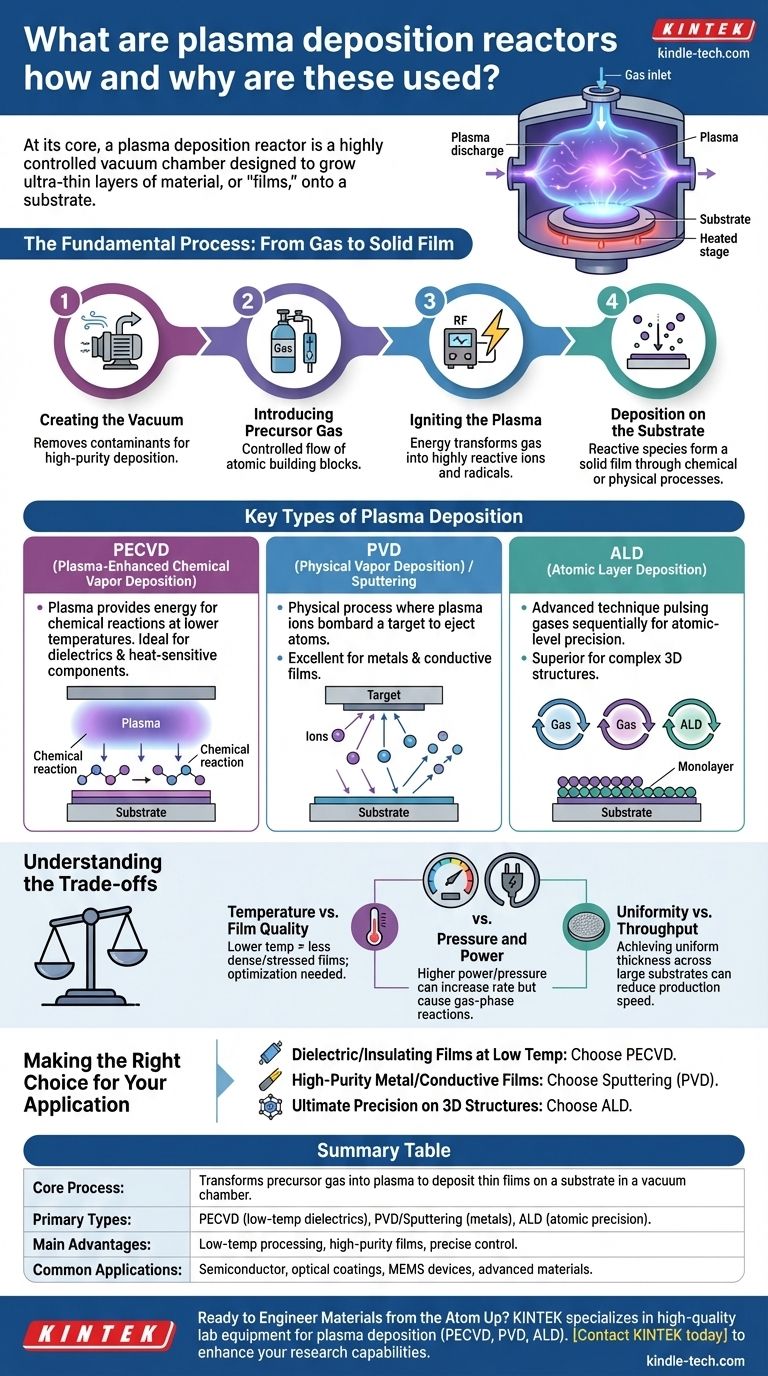

À la base, un réacteur de dépôt par plasma est une chambre à vide hautement contrôlée conçue pour faire croître des couches de matériau ultra-minces, ou « films », sur une surface, appelée substrat. Il y parvient en transformant un gaz précurseur en un état de matière énergisé appelé plasma. Les particules réactives contenues dans ce plasma se déposent ensuite sur le substrat, formant un film solide aux propriétés précisément conçues, un processus fondamental pour la fabrication de l'électronique moderne, de l'optique et des matériaux avancés.

Le dépôt par plasma n'est pas seulement une technique de revêtement ; c'est un outil fondamental de la nanotechnologie. Il permet la création de matériaux haute performance à partir de l'atome, autorisant un dépôt à basse température, ce qui est essentiel pour construire des dispositifs complexes et multicouches comme les puces informatiques.

Le processus fondamental : du gaz au film solide

Pour comprendre pourquoi les réacteurs à plasma sont si puissants, vous devez d'abord comprendre leur séquence opérationnelle principale. L'ensemble du processus est une série soigneusement chorégraphiée d'événements physiques et chimiques se déroulant dans un environnement scellé.

Création du vide

Le processus commence par l'évacuation de presque tout l'air de la chambre du réacteur. Ce vide est crucial car il élimine les gaz atmosphériques et la vapeur d'eau indésirables, qui contamineraient autrement le film et interféreraient avec le processus. Un environnement propre et contrôlé est primordial pour un dépôt de haute pureté.

Introduction du gaz précurseur

Ensuite, un ou plusieurs gaz précurseurs sont introduits dans la chambre à un débit précisément contrôlé. Ces gaz contiennent les blocs de construction atomiques du film souhaité. Par exemple, pour déposer un film de nitrure de silicium, des gaz comme le silane (SiH₄) et l'ammoniac (NH₃) pourraient être utilisés.

Allumage du plasma : le quatrième état de la matière

Une fois le gaz précurseur à l'intérieur, de l'énergie — généralement sous la forme d'un champ électrique à radiofréquence (RF) ou à courant continu (DC) — est appliquée à la chambre. Ce puissant champ énergétique arrache les électrons des atomes et des molécules du gaz, créant une « soupe » lumineuse et hautement réactive d'ions, d'électrons, de radicaux libres et de particules neutres. C'est le plasma.

Dépôt sur le substrat

Les espèces hautement réactives présentes dans le plasma sont ensuite entraînées vers le substrat. Selon la technique spécifique, elles subissent soit une réaction chimique directement à la surface du substrat pour former un nouveau matériau solide (PECVD), soit bombardent physiquement une cible pour arracher des atomes, qui se déposent ensuite sur le substrat (PVD).

Principaux types de dépôt par plasma

Bien que le principe de base reste le même, différents types de réacteurs exploitent le plasma de manière distincte pour obtenir des résultats différents.

PECVD (Dépôt Chimique en Phase Vapeur Assisté par Plasma)

Dans le PECVD, le rôle principal du plasma est de fournir l'énergie nécessaire pour décomposer les gaz précurseurs et favoriser les réactions chimiques à la surface du substrat. Cette « amélioration par plasma » permet de déposer des films de haute qualité à des températures beaucoup plus basses que dans le dépôt chimique en phase vapeur (CVD) traditionnel, qui repose uniquement sur une chaleur élevée. Ceci est crucial pour le revêtement de composants électroniques sensibles à la chaleur.

PVD (Dépôt Physique en Phase Vapeur) / Pulvérisation Cathodique

Dans le PVD, le processus est physique plutôt que chimique. Un plasma de gaz inerte, tel que l'Argon, est créé. Les ions Argon positifs sont accélérés contre un bloc solide de matériau source, appelé la « cible ». Ce bombardement énergétique agit comme un sablage à l'échelle atomique, arrachant des atomes de la cible, qui traversent ensuite la chambre et se déposent sur le substrat, formant un film mince.

ALD (Dépôt par Couches Atomiques)

L'ALD est une technique plus avancée qui offre le niveau de précision ultime. Elle utilise une séquence de réactions chimiques auto-limitantes, où les gaz précurseurs sont introduits par impulsions dans la chambre un par un. Ce processus construit le matériau littéralement couche atomique par cycle, ce qui se traduit par une uniformité inégalée et la capacité de revêtir parfaitement des structures tridimensionnelles hautement complexes.

Comprendre les compromis

Le dépôt par plasma est une technologie puissante, mais il implique des compromis d'ingénierie critiques. La qualité du film final est le résultat direct de l'équilibre entre les paramètres de processus concurrents.

Température contre qualité du film

L'un des principaux avantages du plasma est le traitement à basse température. Cependant, les films déposés à des températures plus basses peuvent parfois être moins denses ou présenter plus de contraintes internes que ceux obtenus à des températures plus élevées. L'optimisation du plasma peut aider à atténuer cela, mais le compromis reste une considération centrale.

Pression et puissance

La pression de la chambre et la quantité d'énergie utilisée pour générer le plasma sont directement liées. Une puissance et une pression plus élevées peuvent augmenter le taux de dépôt, mais peuvent également entraîner des réactions en phase gazeuse qui créent des particules, contaminant le film. Elles influencent également la contrainte et la densité du film.

Uniformité contre débit

Obtenir une épaisseur de film parfaitement uniforme sur un grand substrat (comme une tranche de silicium de 300 mm) est un défi important. Les conceptions de réacteurs et les recettes de processus sont souvent optimisées pour favoriser l'uniformité, mais cela peut se faire au détriment d'un taux de dépôt plus lent, ce qui réduit le débit de fabrication.

Faire le bon choix pour votre application

Le choix de la méthode de dépôt par plasma appropriée dépend entièrement du matériau que vous créez et de sa fonction prévue.

- Si votre objectif principal est de déposer des films diélectriques ou isolants à basse température : Le PECVD est votre méthode de choix pour son équilibre entre vitesse et qualité dans des applications telles que les couches de passivation de semi-conducteurs.

- Si votre objectif principal est de déposer des films métalliques ou conducteurs de haute pureté : La pulvérisation cathodique (une forme de PVD) offre une excellente pureté et adhérence du film, ce qui la rend idéale pour créer des contacts électriques et des revêtements réfléchissants.

- Si votre objectif principal est d'obtenir une précision ultime et un revêtement conforme sur des structures 3D complexes : L'ALD est le choix supérieur pour la microélectronique avancée et les MEMS, malgré son taux de dépôt plus lent.

En comprenant ces principes, le réacteur se transforme d'une machine complexe en un instrument précis pour l'ingénierie des matériaux à partir de l'atome.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Processus de base | Transforme le gaz précurseur en plasma pour déposer des films minces sur un substrat dans une chambre à vide. |

| Types principaux | PECVD (diélectriques à basse température), PVD/Pulvérisation cathodique (métaux), ALD (précision au niveau atomique). |

| Principaux avantages | Traitement à basse température, films de haute pureté, contrôle précis des propriétés du matériau. |

| Applications courantes | Fabrication de semi-conducteurs, revêtements optiques, dispositifs MEMS, recherche sur les matériaux avancés. |

Prêt à concevoir des matériaux à partir de l'atome ?

Le dépôt par plasma est la pierre angulaire de la nanotechnologie moderne, permettant la création de films minces haute performance pour les semi-conducteurs, l'optique et les matériaux avancés. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les processus de dépôt par plasma, y compris les systèmes PECVD, PVD et ALD. Que vous développiez la prochaine génération d'électronique ou meniez des recherches de pointe sur les matériaux, notre expertise garantit que vous disposez des outils précis nécessaires au succès.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment nos solutions peuvent améliorer vos capacités de recherche et de développement.

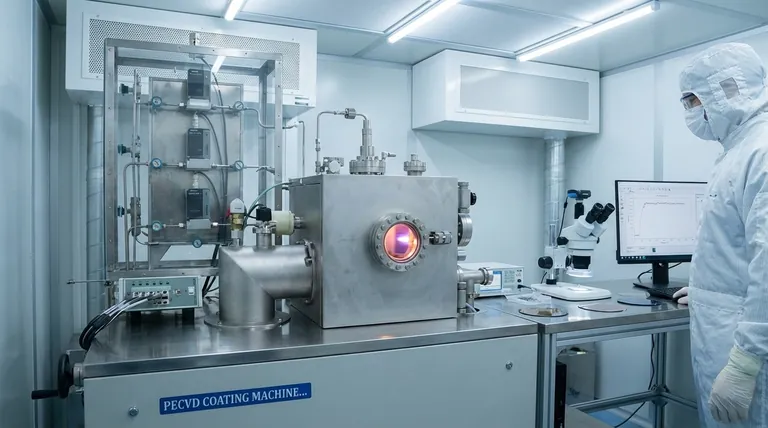

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Dômes en diamant CVD pour applications industrielles et scientifiques

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses