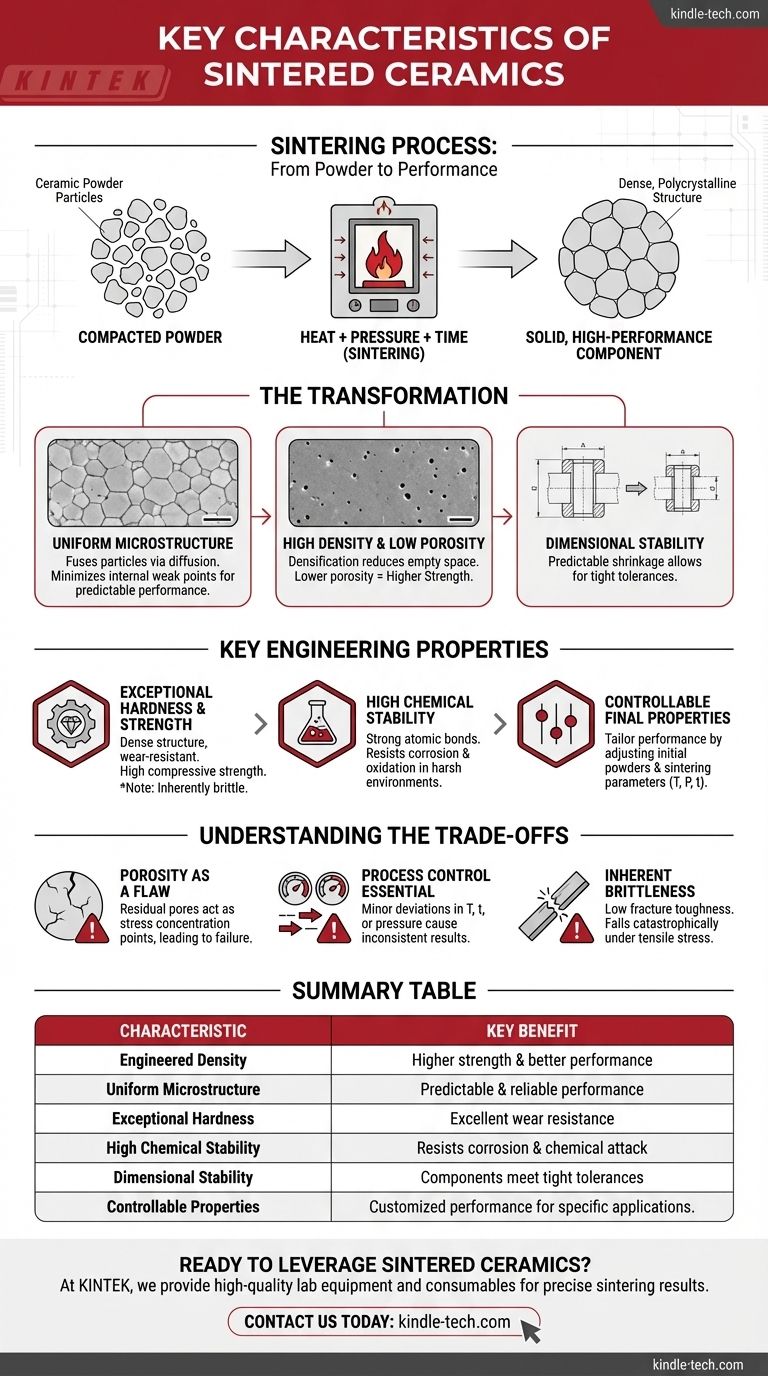

Les caractéristiques les plus importantes des céramiques frittées sont leur densité conçue, leur microstructure uniforme, leur dureté exceptionnelle et leur stabilité chimique élevée. Ces propriétés ne sont pas inhérentes aux matières premières, mais sont développées grâce au processus de frittage, qui transforme une poudre compactée en un composant solide et performant.

Le frittage est mieux compris comme un processus d'ingénierie précis, et non comme une simple étape de chauffage. Il permet un contrôle délibéré des propriétés finales d'un matériau — telles que la résistance et la densité — en gérant soigneusement la composition initiale de la poudre et les conditions de chaleur, de temps et de pression.

La transformation de la poudre en performance

Le frittage est l'étape de fabrication critique qui confère de la valeur aux composants céramiques. Il modifie fondamentalement la structure interne du matériau pour atteindre des objectifs d'ingénierie spécifiques.

Création d'une microstructure uniforme

Le processus fusionne les particules de poudre individuelles par diffusion et transfert de masse. Cela élimine les espaces entre elles, créant un matériau dense et polycristallin (à plusieurs cristaux).

Cette microstructure uniforme résultante est le fondement d'une performance prévisible et fiable, car elle minimise les points faibles internes.

Atteindre une densité élevée et une faible porosité

L'un des objectifs principaux du frittage est la densification, ce qui signifie réduire l'espace vide, ou la porosité, à l'intérieur du matériau. La porosité finale est une fonction directe du compact de poudre initial, ainsi que de la température et de la durée du processus.

Une porosité plus faible se traduit presque toujours par une résistance plus élevée et une meilleure performance globale. L'application de pression pendant le frittage peut réduire considérablement le temps nécessaire et la porosité finale.

Assurer la stabilité dimensionnelle

Le processus de frittage consolide la poudre en un objet solide avec une forme stable et prévisible. Bien qu'un certain retrait se produise, il peut être calculé avec précision, permettant la création de composants avec des tolérances dimensionnelles strictes requises pour les applications avancées.

Propriétés d'ingénierie clés des céramiques frittées

La microstructure unique créée pendant le frittage donne naissance à un ensemble de caractéristiques matérielles hautement souhaitables qui sont difficiles à obtenir avec d'autres matériaux.

Dureté et résistance exceptionnelles

La structure dense et unifiée des céramiques frittées les rend exceptionnellement dures et résistantes à l'usure. Cette même structure confère une résistance élevée à la compression, bien qu'il soit important de reconnaître leur fragilité inhérente.

Stabilité chimique élevée

Les liaisons atomiques fortes formées pendant le processus de frittage à haute température entraînent une excellente stabilité chimique. Cela rend le matériau très résistant à la corrosion, à l'oxydation et aux attaques chimiques, même dans des environnements difficiles.

Propriétés finales contrôlables

L'une des caractéristiques les plus puissantes est que les propriétés finales sont hautement contrôlables. Les ingénieurs peuvent adapter les performances en ajustant le mélange initial de poudres et en gérant précisément les paramètres de frittage (température, temps, pression).

Comprendre les compromis

Bien que puissants, le processus de frittage et les matériaux qui en résultent présentent des défis inhérents qui doivent être gérés pour une application réussie.

La porosité comme défaut critique

Bien que l'objectif soit une densité élevée, atteindre une porosité nulle est presque impossible. Tous les pores résiduels peuvent agir comme des points de concentration de contraintes, devenant l'origine de fissures et de défaillances mécaniques.

Le contrôle du processus est non négociable

Les propriétés finales d'une céramique frittée sont extrêmement sensibles aux variables du processus. Des écarts mineurs de température, de durée ou de conditions atmosphériques peuvent entraîner une densité, une taille de grain et des performances incohérentes, rendant le contrôle strict du processus essentiel.

Fragilité inhérente

Les mêmes liaisons atomiques fortes qui créent la dureté et la résistance entraînent également une faible ténacité à la rupture, ou fragilité. Les céramiques frittées se rompent généralement de manière catastrophique sous contrainte de traction sans déformation plastique, ce qui est une considération de conception critique.

Faire le bon choix pour votre application

Les caractéristiques que vous priorisez dépendront entièrement de votre objectif final.

- Si votre objectif principal est la performance mécanique : Optimisez pour la porosité la plus faible possible en contrôlant soigneusement la température, la pression et la durée du frittage.

- Si votre objectif principal est la résistance chimique : Sélectionnez des poudres initiales de haute pureté, car les impuretés peuvent devenir des points faibles qui compromettent la stabilité chimique.

- Si votre objectif principal est la fabrication de précision : Caractérisez le retrait de votre matériau et de votre processus spécifiques pour garantir que le composant final respecte ses tolérances dimensionnelles requises.

Comprendre ces caractéristiques fondamentales vous permet de concevoir des composants céramiques pour les défis techniques les plus exigeants.

Tableau récapitulatif :

| Caractéristique | Description | Avantage clé |

|---|---|---|

| Densité conçue | Obtenue en réduisant la porosité pendant le frittage. | Résistance plus élevée et meilleure performance. |

| Microstructure uniforme | Les particules de poudre fusionnées créent un matériau dense et polycristallin. | Performance prévisible et fiable. |

| Dureté exceptionnelle | Structure dense et unifiée. | Excellente résistance à l'usure. |

| Stabilité chimique élevée | Liaisons atomiques fortes formées à haute température. | Résiste à la corrosion et aux attaques chimiques. |

| Stabilité dimensionnelle | Le retrait prévisible permet une fabrication précise. | Les composants respectent des tolérances strictes. |

| Propriétés contrôlables | Adaptées en ajustant le mélange de poudres et les paramètres de frittage. | Performance personnalisée pour des applications spécifiques. |

Prêt à tirer parti des propriétés supérieures des céramiques frittées pour vos applications en laboratoire ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires pour obtenir des résultats de frittage précis. Que votre objectif soit de maximiser la performance mécanique, d'assurer la résistance chimique ou de respecter des tolérances dimensionnelles strictes, notre expertise et nos produits peuvent vous aider à concevoir des composants pour les défis les plus exigeants.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et vous aider à libérer tout le potentiel des céramiques frittées.

Guide Visuel

Produits associés

- Plaque de céramique de nitrure de silicium usinée avec précision (SiN) pour la fabrication de céramiques fines avancées

- Bague en céramique de nitrure de bore hexagonal HBN

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Quel est le processus de frittage des céramiques avancées ? Transformer la poudre en composants haute performance

- Quelles sont les caractéristiques des céramiques frittées ? Atteignez de hautes performances avec des matériaux d'ingénierie

- Qu'est-ce que la zircone dans les applications biomédicales ? Une céramique biocompatible à haute résistance pour les implants

- Pourquoi l'isolant céramique à haute entropie à haute porosité peut-il être synthétisé par réaction in-situ ? Solutions efficaces et pures

- Quelle est la nécessité d'utiliser des plaques de céramique pour appliquer une pression d'empilement dans une configuration en sandwich ? | KINTEK

- Quelle est la température de frittage des pièces céramiques ? Un guide des cycles de frittage spécifiques aux matériaux

- Quelle température le carbure de silicium peut-il supporter ? Limites de fonctionnement de 1600°C à 2700°C

- Quels sont les inconvénients des céramiques ? Comprendre la fragilité, le coût et les défis de conception