En fin de compte, un four à atmosphère contrôlée est souhaitable pour le frittage car il offre un contrôle chimique précis du processus. En éliminant ou en remplaçant les gaz réactifs comme l'oxygène, il prévient la contamination et les réactions chimiques indésirables à haute température, ce qui est essentiel pour obtenir une densité, une résistance et des propriétés microstructurales spécifiques supérieures dans le produit final.

L'objectif principal du contrôle de l'atmosphère du four est d'éliminer les éléments chimiquement réactifs, principalement l'oxygène, qui autrement dégraderaient l'intégrité et les performances du matériau pendant le cycle de frittage à haute température.

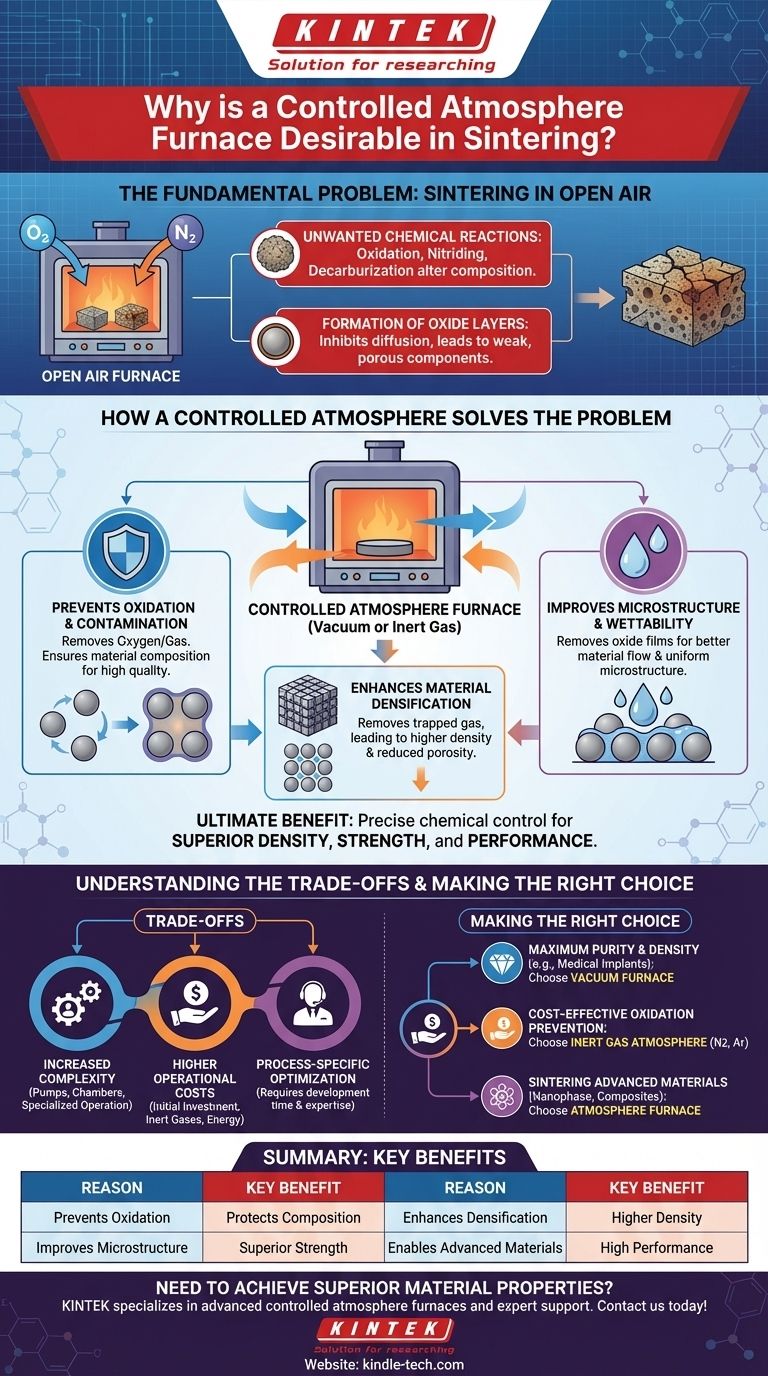

Le problème fondamental : le frittage à l'air libre

Le frittage nécessite des températures extrêmement élevées pour fusionner les particules de matériau. Lorsqu'il est effectué dans un environnement non contrôlé comme l'air ambiant, le processus est compromis.

Réactions chimiques indésirables

Aux températures de frittage, les matériaux sont très réactifs. L'oxygène et l'azote de l'air peuvent provoquer des changements chimiques néfastes.

Ces réactions incluent l'oxydation, la nitruration et, pour certains alliages, la décarburation (la perte de carbone). Ces changements altèrent la composition du matériau et dégradent ses propriétés finales.

Formation de couches d'oxyde

Même une quantité minimale d'oxygène peut former un film d'oxyde à la surface des particules de matériau.

Ce film peut inhiber les processus de diffusion et de liaison qui sont essentiels à la fusion des particules, ce qui entraîne un composant final plus faible et plus poreux.

Comment une atmosphère contrôlée résout le problème

En créant un environnement spécifique — soit un vide, soit un environnement rempli d'un gaz non réactif — un four à atmosphère contrôlée contrecarre directement les problèmes du frittage à l'air libre.

Prévention de l'oxydation et de la contamination

Le bénéfice le plus immédiat est la prévention de l'oxydation. En éliminant l'oxygène via un vide ou en le déplaçant avec un gaz inerte comme l'argon ou l'azote, le matériau est chimiquement protégé.

Cela garantit que la pièce frittée conserve sa composition prévue, ce qui conduit à un résultat de meilleure qualité et plus prévisible.

Amélioration de la densification des matériaux

Le frittage vise à éliminer les pores entre les particules de matériau. Une atmosphère sous vide est particulièrement efficace à cet égard.

En éliminant le gaz piégé dans ces pores, le four facilite la consolidation du matériau, ce qui conduit à une densité significativement plus élevée et à une porosité réduite dans la pièce finale.

Amélioration de la microstructure et de la mouillabilité

Dans les processus comme le frittage en phase liquide, une surface de particule propre est essentielle. Une atmosphère contrôlée élimine les films d'oxyde qui peuvent agir comme une barrière.

Cela améliore la mouillabilité des particules solides par la phase liquide, favorisant un meilleur écoulement du matériau et résultant en une microstructure plus uniforme et robuste. Cela se traduit directement par des propriétés mécaniques améliorées comme la résistance et la résistance à l'usure.

Comprendre les compromis

Bien que très efficace, le frittage en atmosphère contrôlée introduit des complexités qui ne sont pas présentes avec les fours de cuisson à l'air plus simples.

Complexité accrue du système

Ces systèmes nécessitent des pompes à vide, des chambres scellées et des équipements sophistiqués d'alimentation et de gestion des gaz.

Cela ajoute une couche de complexité à l'équipement, nécessitant des procédures d'exploitation et de maintenance plus spécialisées.

Coûts d'exploitation plus élevés

L'investissement initial pour un four à atmosphère contrôlée est plus élevé, tout comme les coûts d'exploitation associés à l'achat de gaz inertes ou au fonctionnement des systèmes de vide.

Le processus pour un matériau donné doit souvent être optimisé, ce qui nécessite un temps de développement et une expertise supplémentaires.

Optimisation spécifique au processus

Il n'existe pas d'atmosphère "idéale" unique pour tous les matériaux. L'environnement idéal — qu'il s'agisse de vide, d'azote ou d'argon — doit être sélectionné et affiné pour le matériau spécifique à fritter.

Cela rend l'opération plus complexe par rapport à un four standard, exigeant un niveau de connaissance du processus plus élevé de la part de l'opérateur.

Faire le bon choix pour votre objectif

La décision d'utiliser une atmosphère contrôlée dépend entièrement des propriétés souhaitées du composant final.

- Si votre objectif principal est une pureté et une densité maximales : Un four sous vide est le choix supérieur, car il est le plus efficace pour éliminer tous les contaminants et les gaz piégés, ce qui le rend idéal pour les implants médicaux ou les aimants de terres rares.

- Si votre objectif principal est une prévention rentable de l'oxydation : Une atmosphère de gaz inerte (comme l'azote ou l'argon) offre une excellente protection sans le coût et la complexité plus élevés d'un système à vide poussé.

- Si votre objectif principal est le frittage de matériaux avancés : Les matériaux comme les composites nanophasés, les matériaux cibles et les matériaux à gradient de fonction nécessitent presque toujours le contrôle précis que seul un four à atmosphère contrôlée peut fournir.

Le contrôle de l'atmosphère du four n'est pas un luxe mais un outil essentiel pour la fabrication de matériaux de haute performance qui répondent aux exigences techniques strictes.

Tableau récapitulatif :

| Raison | Avantage clé |

|---|---|

| Prévient l'oxydation | Protège la composition du matériau en éliminant l'oxygène réactif. |

| Améliore la densification | Élimine les gaz piégés pour une densité plus élevée et une porosité réduite. |

| Améliore la microstructure | Favorise une meilleure liaison des particules pour une résistance supérieure. |

| Permet les matériaux avancés | Essentiel pour le frittage d'alliages et de composites de haute performance. |

Besoin d'atteindre des propriétés matérielles supérieures dans votre processus de frittage ?

KINTEK est spécialisé dans la fourniture de fours à atmosphère contrôlée avancés et d'un support expert pour votre laboratoire. Que vous frittiez des alliages avancés, des implants médicaux ou des composites nanophasés, nos équipements assurent un contrôle chimique précis pour prévenir la contamination et atteindre une densité et une résistance maximales.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage et découvrir comment les solutions d'équipement de laboratoire de KINTEK peuvent améliorer les performances de vos matériaux et l'efficacité de vos processus.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelle est la température du recuit sous hydrogène ? Protégez vos composants métalliques de la fragilisation

- Comment l'atmosphère affecte-t-elle le frittage ? Maîtrisez la qualité finale des pièces grâce aux atmosphères contrôlées

- Quel rôle le débit de gaz joue-t-il dans le maintien des atmosphères de four ? Contrôle maître pour la qualité et l'efficacité

- Quelle est la fonction d'un four à atmosphère contrôlée dans la production de carbure de tungstène ? Obtenir une synthèse de haute pureté

- Quel est le but de l'inertage ? Prévenir les incendies, les explosions et la dégradation des produits

- Pourquoi un four à haute température est-il nécessaire pour le traitement du catalyseur Ni/CN ? Clé d'une réduction à l'hydrogène efficace

- Quel rôle joue le gaz protecteur réducteur dans les céramiques hybrides Cu-SiOC ? Assurer la conductivité par réduction active

- Qu'est-ce que l'inertage d'un espace ? Un guide pour éliminer les risques d'incendie et d'explosion