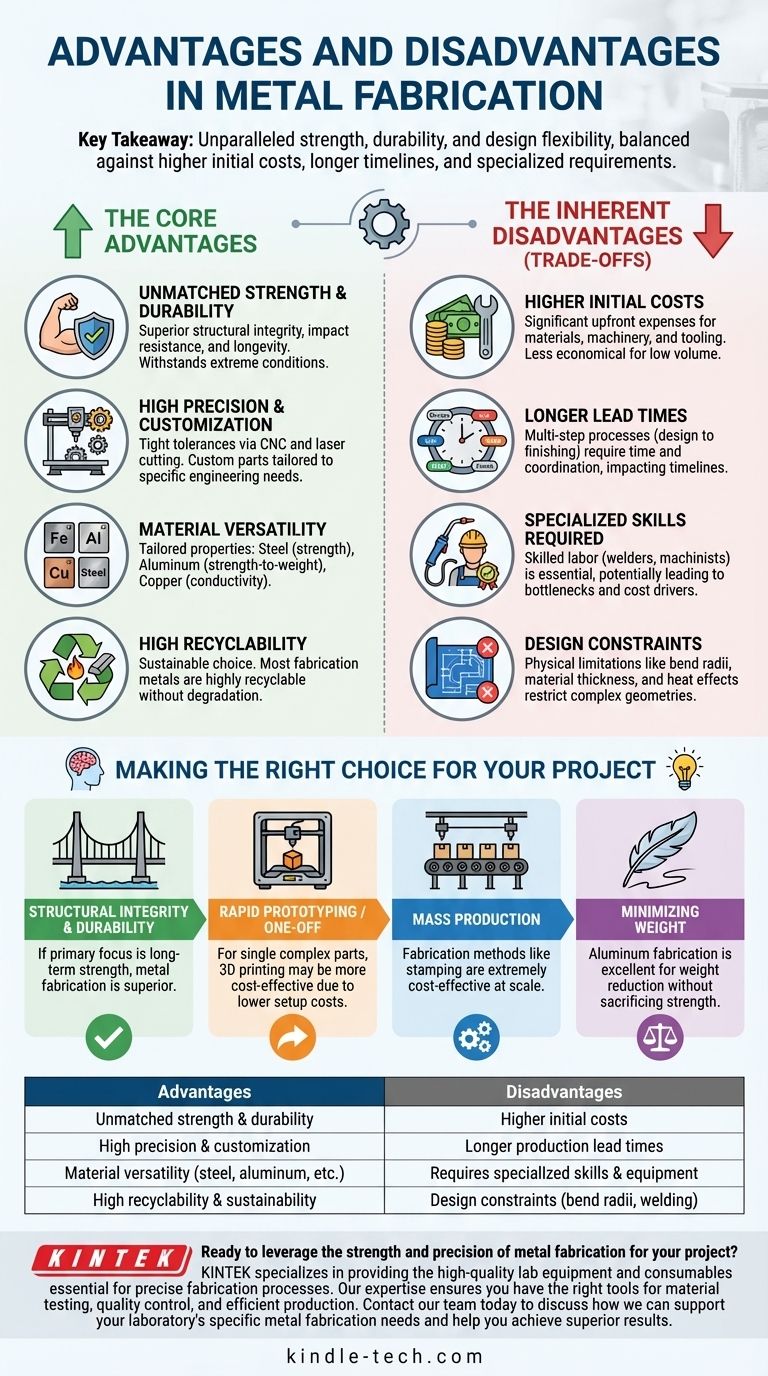

En substance, les principaux avantages de la fabrication métallique sont sa résistance, sa durabilité et sa flexibilité de conception inégalées. Cela en fait le processus de prédilection pour créer des composants robustes et durables pour presque toutes les applications. Les principaux inconvénients, cependant, sont les coûts initiaux plus élevés, les délais de production potentiellement plus longs et l'exigence d'équipements spécialisés et de main-d'œuvre qualifiée.

Le point essentiel n'est pas de considérer les défis de la fabrication métallique comme des échecs inhérents, mais comme des compromis nécessaires pour atteindre un niveau de résistance, de précision et de longévité que d'autres matériaux et processus ne peuvent tout simplement pas égaler.

Les principaux avantages de la fabrication métallique

La fabrication métallique est le processus fondamental derrière d'innombrables industries, de l'aérospatiale à la construction. Ses avantages sont ancrés dans les propriétés fondamentales des matériaux et la précision des techniques modernes.

Résistance et durabilité inégalées

L'avantage le plus significatif du métal est sa résistance inhérente. Les composants métalliques fabriqués offrent une intégrité structurelle, une résistance aux chocs et une longévité supérieures par rapport à des matériaux comme le plastique ou le bois.

Les métaux comme l'acier et l'aluminium peuvent résister à des températures extrêmes, à des pressions élevées et à des conditions environnementales difficiles, assurant la fiabilité dans les applications critiques.

Haute précision et personnalisation

Les techniques de fabrication modernes, telles que l'usinage CNC et la découpe laser, permettent la création de pièces complexes avec des tolérances extrêmement serrées.

Cette précision garantit que les composants s'assemblent parfaitement et fonctionnent de manière fiable. Elle offre aux ingénieurs une immense liberté pour concevoir des pièces et des structures personnalisées adaptées à un besoin spécifique, plutôt que d'être limités par des options standard.

Polyvalence des matériaux

Le terme "métal" couvre une vaste gamme de matériaux, chacun avec des propriétés uniques. Cela permet une approche sur mesure pour résoudre les défis d'ingénierie.

Les choix courants incluent l'acier au carbone pour sa résistance brute, l'acier inoxydable pour sa résistance à la corrosion, l'aluminium pour son excellent rapport résistance/poids, et le cuivre pour sa conductivité électrique.

Haute recyclabilité

La plupart des métaux utilisés dans la fabrication sont hautement recyclables sans dégrader leurs propriétés fondamentales. L'acier, par exemple, est l'un des matériaux les plus recyclés sur terre. Cela fait de la fabrication métallique un choix plus durable sur l'ensemble du cycle de vie d'un produit.

Comprendre les inconvénients inhérents (les compromis)

Les défis associés à la fabrication métallique sont directement liés aux mêmes propriétés qui la rendent si avantageuse. La résistance et la durabilité du métal signifient qu'il nécessite plus d'énergie, de temps et d'expertise pour être travaillé.

Coûts initiaux plus élevés

La fabrication métallique implique souvent des coûts initiaux importants. Cela est dû à plusieurs facteurs : le coût de la matière première elle-même, l'investissement dans des machines lourdes et l'installation ou l'« outillage » requis pour un travail spécifique.

Pour les pièces à faible volume ou uniques, ces coûts initiaux peuvent rendre la fabrication moins économique que des alternatives comme l'impression 3D.

Délais plus longs

Un projet de fabrication typique est un processus en plusieurs étapes : conception, approvisionnement en matériaux, découpe, formage, soudage, finition et inspection de la qualité.

Chacune de ces étapes prend du temps et nécessite une coordination, ce qui entraîne souvent des délais plus longs par rapport aux processus de fabrication en une seule étape comme le moulage par injection (une fois le moule réalisé).

Le besoin de compétences spécialisées

La fabrication métallique appropriée est un métier qui exige une main-d'œuvre hautement qualifiée et souvent certifiée. Les soudeurs, les opérateurs de machines et les inspecteurs du contrôle qualité ont besoin d'une formation et d'une expérience approfondies pour produire des pièces sûres et fiables.

Cette demande d'expertise peut être un facteur de coût et un goulot d'étranglement potentiel de la production si la main-d'œuvre qualifiée est rare.

Contraintes de conception

Bien que hautement personnalisable, la fabrication métallique n'est pas sans limites. Les propriétés physiques du métal imposent certaines règles de conception.

Des facteurs tels que les rayons de courbure minimaux, l'épaisseur du matériau et les effets de la chaleur du soudage peuvent tous imposer des contraintes sur la conception finale. Les géométries trop complexes peuvent devenir difficiles ou excessivement coûteuses à produire.

Faire le bon choix pour votre projet

Le choix de la fabrication métallique dépend entièrement des exigences non négociables de votre projet. Utilisez ces points pour guider votre décision.

- Si votre objectif principal est l'intégrité structurelle et la durabilité à long terme : La fabrication métallique est presque toujours le choix supérieur, car sa résistance matérielle est inégalée.

- Si votre objectif principal est le prototypage rapide ou des pièces complexes uniques : Envisagez d'abord l'impression 3D, car les coûts d'installation et les délais de fabrication peuvent être prohibitifs pour une seule unité.

- Si votre objectif principal est la production de masse de pièces identiques : Les méthodes de fabrication comme l'estampage peuvent être extrêmement rentables à grande échelle, mais nécessitent un investissement initial important en outillage.

- Si votre objectif principal est de minimiser le poids sans sacrifier la résistance : La fabrication en aluminium offre une excellente solution, bien que le coût du matériau soit généralement plus élevé que celui de l'acier.

Comprendre ces compromis vous permet de tirer parti de la fabrication métallique non seulement comme un processus de fabrication, mais comme une décision d'ingénierie stratégique.

Tableau récapitulatif :

| Avantages | Inconvénients |

|---|---|

| Résistance et durabilité inégalées | Coûts initiaux plus élevés |

| Haute précision et personnalisation | Délais de production plus longs |

| Polyvalence des matériaux (acier, aluminium, etc.) | Nécessite des compétences et des équipements spécialisés |

| Haute recyclabilité et durabilité | Contraintes de conception (rayons de courbure, soudage) |

Prêt à tirer parti de la résistance et de la précision de la fabrication métallique pour votre projet ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, essentiels pour des processus de fabrication précis. Notre expertise vous assure de disposer des bons outils pour les tests de matériaux, le contrôle qualité et une production efficace. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de fabrication métallique et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Meuleuse horizontale à dix corps pour laboratoire

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse Thermique Automatique de Laboratoire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

Les gens demandent aussi

- Quels matériaux sont pressés isostatiquement à chaud ? Atteignez une densité totale dans les composants critiques

- Quels sont les 3 exemples de transfert de chaleur ? Conduction, Convection et Rayonnement expliqués

- Quelles sont les applications industrielles de la fusion ? Un guide du contrôle des matériaux dans la fabrication

- Quel serait un avantage de la biomasse par rapport à l'utilisation du charbon ? Une source d'énergie plus propre et neutre en carbone

- Pourquoi effectuons-nous la calcination ? Libérez le pouvoir de la transformation thermique

- Quel est le temps de la pyrolyse rapide ? Optimisez le rendement en bio-huile en quelques secondes

- Quels sont les avantages et les inconvénients de la machine de moulage par injection ? Maximiser l'efficacité pour la production de masse

- Comment la taille de l'échantillon affecte-t-elle l'analyse ? Maximisez la fiabilité de votre recherche